Устойчивостта е повече от модна дума. В автомобилната индустрия тя открива възможности за иновации, нови бизнес модели и щадяща околната среда мобилност, като същевременно гарантира дългосрочна конкурентоспособност. Съвременните технологии на бордовата електрическа система са нервната система на свързаните и все по-автономни автомобили – и следователно ключов елемент на устойчивите концепции за мобилност. Това обаче не се ограничава само до фазата на използване; самата бордова електрическа система разкрива значителни възможности: оптимизирани концепции, иновативни материали и енергийно ефективни производствени методи оформят развитието на модерните E/E архитектури. По този начин цялостно оптимизираната бордова електрическа система допринася за устойчивата мобилност както по време на експлоатация, така и през целия жизнен цикъл.

Съвременни бордови електрически системи и по-устойчиви концепции за мобилност

Още днес автомобилите са силно свързани. Кабелите за данни са гръбнакът на автономното шофиране, системите за подпомагане на водача и интелигентните системи за управление на трафика.

Тази основа позволява:

Нови концепции за мобилност

- Споделено ползване на автомобили (carsharing), ride-pooling и автономно управлявана

„Предиктивно“ шофиране

- намален износ на спирачките, по-малко износване на гумите, по-нисък разход на енергия

По-ефективен поток на движението

- по-малко задръствания, по-кратко време на престой, по-нисък разход на енергия

Така свързаността на автомобилите допринася пряко за по-устойчива мобилност.

Устойчивост в разработването на бордовите електрически системи: стратегии и принципи

Сценариите за щадящо използване на ресурси са само част от цялото – допълнителни подходи разкриват допълнителен потенциал за устойчиво развитие.

Например компонентите на бордовата електрическа система все по-често попадат във фокуса. За да ги оптимизират целенасочено, доставчиците и OEM производителите по целия жизнен цикъл на продукта – от концептуалната фаза до рециклирането в края на експлоатацията – прилагат различни стратегии и принципи. Важни подходи са:

Проектиране за устойчивост

Още във фазата на разработка се поставя акцент върху устойчивата концепция. Това означава например по-икономичен разход на материали чрез оптимизирани кабелни напречни сечения и миниатюризация на конекторите, за да се спестят тегло и ресурси.

Също толкова важна е модулността: чрез модулни компоненти на бордовата електрическа система дефектните участъци могат да се подменят, без да се налага замяна на целия кабелен сноп. Освен това възможността за рециклиране се интегрира още в дизайна. Всички тези мерки имат за цел да подкрепят кръговата икономика, като още на етап конструиране се улеснява последващото оползотворяване.

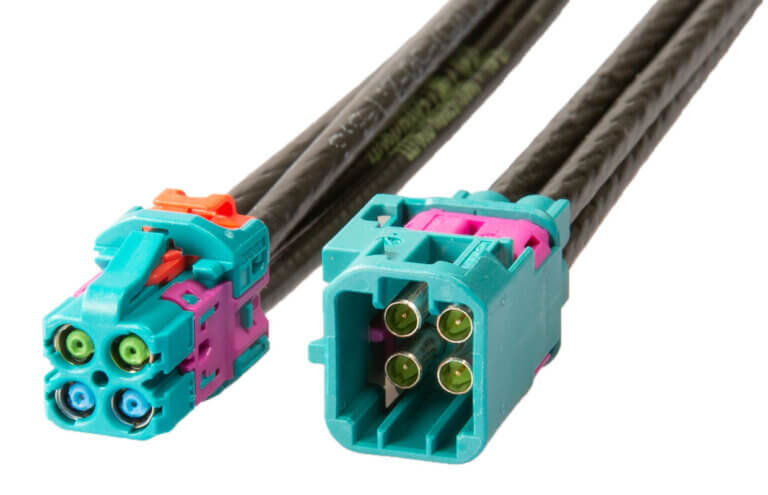

BMW например следва подхода „Re:Think, Re:Duce, Re:Use, Re:Cycle“. Той включва използване на вторични материали, намаляване на разнообразието от материали и разработване на компоненти, които са лесноразглобяеми. Пример е концептуалният автомобил BMW i Vision Circular, който е изцяло изработен от рециклирани и отново рециклируеми материали (100 %).¹ С фокус върху бордовата електрическа система на задвижващата система (powertrain) може да се посочи като пример за разработване на конектори контактната система NanoMQS. Тя е разработена специално за миниатюризация в автомобилите, намалява площта за монтаж върху печатните платки и едновременно поддържа сечения на проводници до 0,13 mm². По този начин OEM производителите могат значително да намалят теглото на кабелния сноп и да спестят ценни материали.²

Цифрови методи за разработване и симулация

Интегрирането на екологични оптимизации в процеса на разработване вече е стандарт в бранша. С помощта на симулации могат на ранен етап да се сравняват въздействията върху околната среда при различни проектни подходи (потребност от материали, тегло и др.). Това засяга както разработването на контактни системи, така и планирането на полагането на проводници в бордовата електрическа система – в рамките на цифровото моделиране на автомобила („DMU“, Digital Mock-Up). Така например различни материали или топологии могат да се оценят по отношение на техния CO₂ отпечатък, тегло и потенциал за рециклиране още преди да бъде изграден прототип.

Цифрови инструменти като софтуер за генеративно проектиране позволяват и автоматизирана оптимизация на кабелните снопове – например по отношение на минимални дължини и сечения на проводниците. По този начин се съкращават сроковете за разработване и се намаляват загубите на суровини. Като цяло подобни подходи на цифровото инженерство допринасят екологичните критерии за оптимизация да се вземат систематично предвид още от самото начало.

В подкрепяния от Федералното министерство на икономиката и опазването на климата на Германия (BMWK) проект „BordNetzSim3D“ Fraunhofer ITWM, Volkswagen и други партньори разработват изцяло цифровизирана платформа за симулационно подпомагано проектиране на кабелни снопове. В ядрото на проекта е създаването на цифров близнак на бордовата електрическа система, за да могат още във фазата на концепцията да се оценяват различни проектни варианти по отношение на тегло, използвани материали и леснота на монтаж. С помощта на симулации в реално време и инструменти като IPS Cable Simulation могат да се оптимизират сеченията на проводниците, трасетата и точките на закрепване преди да се създадат физически прототипи. Това значително намалява сроковете за разработване, потреблението на материали и емисиите на CO₂.³

Зонална E/E архитектура, модулност и стандартизация

Автомобилната индустрия е изправена пред дълбока трансформация: все повече производители се отказват от традиционната, доменно базирана E/E архитектура и преминават към зонални концепции. Тази нова структура намалява броя на електронните управляващи блокове (ECU), опростява окабеляването и създава основа за софтуерно дефинирани автомобили (SDV). При традиционната, централна, респ. доменно базирана архитектура на бордовата електрическа система безброй единични кабели свързват сензори/актуатори с отдалечени управляващи блокове, което води до дълги кабелни трасета и съответно по-голямо тегло. Зоналната E/E архитектура, която вече се използва при по-нови поколения автомобили, разделя кабелния сноп на няколко зони. В тези зони локални зонови контролери обединяват сензорите и актуаторите в конкретния участък на автомобила. По този начин дължините на кабелите се съкращават драстично и кабелните снопове се опростяват. По оценки общото тегло на кабелния сноп може да се намали с 20–30 % чрез всеобхватно оптимизирана зонална архитектура. По-малко и по-къси кабели означават по-малка потребност от материали и по-нисък екологичен отпечатък.

Tesla се смята за пионер: още при Model 3 окабеляването е намалено с около 50 % чрез централизирана зонална E/E архитектура, което води до осезаемо по-ниско тегло на автомобила и по-кратки монтажни времена. В Европа и Северна Америка OEM производители като Volkswagen, BMW и Stellantis все по-активно инвестират в зонални E/E архитектури, за да намалят сложността на своите автомобилни платформи и да подобрят интеграцията на софтуера. Volkswagen например планира поетапно въвеждане на зонална E/E архитектура в рамките на платформата SSP (Scalable Systems Platform) от 2028 г., като първият модел трябва да бъде електрическият VW T-Roc.⁴,⁵

BMW залага с „Neue Klasse“ от края на 2025 г. на изцяло зонална E/E архитектура. Зоналната E/E архитектура на „Neue Klasse“ се основава на четири т.нар. „Superbrains“ – високопроизводителни изчислителни блокове, които управляват по една зона на автомобила (предна част, средна секция, задна част и покрив) и обединяват функции като инфотейнмънт, автоматизирано шофиране, динамика на движението и комфорт. Тези изчислители са свързани чрез високоскоростни връзки за данни с по-малки зонови контролери, което позволява рязко намаляване на общата дължина на кабелите (с ~600 м) и теглото (с ~30 %).⁶

В Китай пък много нови OEM производители започват директно със зонални дизайни, което им дава технологично предимство. BYD интегрира подходи на зоналната архитектура в новата си платформа Super-E, която от 2025 г. за пръв път ще се използва в серийни модели като Han L и Tang L. С въвеждането на платформата Super-E BYD преследва модулен подход към зоналната E/E архитектура на автомобила. Платформата е проектирана не само за зонално управление, но и за екстремни мощности на зареждане: с т.нар. „Flash Charging Battery“ са възможни мощности до 1 360 kW – стойност, която се откроява дори в сравнение с 800-волтовите системи на други OEM производители.⁷

Предимствата са очевидни: по-малко ECU блокове, по-ниски разходи, по-добра мащабируемост и стабилна основа за обновления по въздуха (OTA) и функции, базирани на данни. Модулността и стандартизацията предлагат значителен потенциал за по-малък екологичен отпечатък.

Стандартизация и модулност:

- Зоналните E/E архитектури водят до топологично разделяне на автомобила на зони с отделни управляващи блокове (зонови контролери), което намалява сложността и насърчава унифицираните интерфейси

- Унифицирани компоненти на бордовата електрическа система, кабелни интерфейси, модулни DC/DC преобразуватели и интелигентни разпределителни точки (Smart Distribution Points) позволяват междуплатформена повторна употреба.

Ефекти от мащаба и автоматизация:

- Чрез по-къси кабелни трасета и намалено разнообразие от варианти могат да се спестят до 50 % от дължината на кабелния сноп, което позволява автоматизирано производство и по-ниски материални разходи

- Унифицирани зонални управляващи блокове могат да се използват в различни автомобилни линии, което създава ефекти от мащаба при снабдяването и производството.

Рециклиране и „втори живот“:

- Стандартизирани модули се демонтират по-лесно и могат да се използват повторно в стационарни приложения (напр. системи за съхранение на енергия, управляващи блокове)

- Съгласно Директива 2005/64/ЕО трябва да се постигне материално оползотворяване (рециклируемост) от най-малко 85 % и общ процент на оползотворяване 95 % (включително енергийно оползотворяване).

На практика обаче внедряването се забавя от регионални регулации, съществуващи платформи и организационни препятствия. Затова пълната стандартизация по-скоро ще протича еволюционно, отколкото революционно.

Киберсигурност и OTA-способност:

На практика обаче внедряването се забавя от регионални регулации, съществуващи платформи и организационни препятствия. Затова пълната стандартизация по-скоро ще протича еволюционно, отколкото революционно.

Киберсигурност и OTA-способност:

Съвременните E/E архитектури позволяват софтуерни актуализации „по въздуха“ (OTA). Така автомобилите през целия си жизнен цикъл могат лесно да получават актуализации и нови функции, без да се посещава сервиз или да се правят хардуерни доработки. Автомобил, който може лесно да се поддържа актуален от гледна точка на софтуер и киберсигурност, обичайно остава в употреба по-дълго. Това намалява потреблението на ресурси при производство и извеждане от експлоатация.

За да бъде един автомобил пригоден за OTA, са необходими високопроизводителни технологии за пренос на данни. Само така големи обеми данни могат да се предават бързо, надеждно и сигурно между управляващи блокове, сензори, шлюзове (gateway модули) и облака. OTA актуализациите генерират висок трафик, трябва да се разпределят паралелно към множество управляващи блокове и изискват надеждна вътрешновъзлова комуникация с минимално закъснение. Това е трудно постижимо при по-стари, централизирани бордови електрически системи с дълги топологии на окабеляване, ниски честотни ленти и ограничена сегментация. Съвременни технологии за пренос на данни като Automotive Ethernet или Single Pair Ethernet осигуряват необходимите за OTA честотни ленти и латентности.

Още днес OTA актуализациите са ежедневие: BMW използва например хибридна стратегия, при която софтуерните пакети първо се изтеглят по WLAN или чрез приложението My BMW. Самото предаване към управляващите блокове в автомобила се извършва по време на движение, което ефективно разпределя времето за обновяване и прави процеса на инсталация по-удобен за потребителя.⁸ Ford, в сътрудничество с калифорнийската компания Sibros, следва различен подход: обновленията се предават в реално време през 5G по време на движение и се разпределят към всички релевантни управляващи блокове – включително към системи, критични за безопасността, като ADAS. Използването на 5G mmWave позволява скорости на предаване над 1 Gbit/s, което прави възможно напр. пълно обновяване на инфотейнмънта за под 10 секунди.⁹

Още една стъпка напред са OEM производители като Geely, които стартират пилотни проекти за осигуряване на OTA актуализации и определяне на местоположението дори в региони с лошо клетъчно покритие – чрез собствени сателитни системи или чрез други сателитни доставчици. В дългосрочен план се очаква да се наложат обновления, които комуникират директно с телематичната единица през сателитна връзка. Подобно решение би било особено релевантно за селски райони или флотни автомобили извън градските 5G мрежи. 10,11,12,13

Съвременните бордови мрежи предлагат значителна възможност за подобряване на устойчивостта на нашите превозни средства.

Намаляване на теглото на компонентите на бордовата електрическа система

В съвременното автомобилостроене теглото играе решаваща роля – както за енергопотреблението, така и за емисиите. Всяка спестена килограма повишава ефективността: по-малко тегло означава по-нисък разход на гориво при ДВГ и по-голям пробег при електромобили.

Особено релевантен фактор е бордовата електрическа система – особено предвид непрекъснато нарастващия обем функции чрез ADAS, инфотейнмънт и системи за комуникация на автомобила. Кабелните снопове на днешните автомобили се простират на няколко километра и при модели от висок клас могат да тежат до 60 килограма. Тук има огромен потенциал за спестяване. Чрез преминаване към зонални E/E архитектури общата дължина на положените кабели може значително да се намали – а с това и теглото. Допълнително по-малки компоненти и по-компактно групиране на кабелните снопове допринасят за по-нататъшна оптимизация на теглото.

Голяма част от теглото на кабелния сноп на бордовата електрическа система – тоест кабелите за захранване и пренос на данни – се дължи на метражните кабели. При захранването тегло може да се спести чрез намаляване на напречното сечение на кабелите, когато това е технически възможно, или чрез използване на леки материали като алуминий (напр. сплави Al-Mg-Si или чист алуминий. И при кабелите за данни теглото може да се намали чрез целенасочен дизайн на метражните кабели според необходимата скорост на пренос. Възможни подходи са оптимизации на екраниращата оплетка, промяна в конструкцията на кабела (напр. отказ от оплетка) или използване на микро-коаксиални кабели.

Освен това оптичните технологии за пренос на данни ще придобиват все по-голямо значение. Те изобщо не използват метал, спестяват допълнително тегло и същевременно покриват растящите изисквания за скорости на пренос. Оптичната технология осигурява пренос на данни, независим от ЕМС, и позволява изключително надеждна комуникация при намалена консумация на енергия в сравнение със системи за пренос на данни, базирани на UTP и STP.

Екологични материали за кабели за данни и конектори

За устойчивостта на бордовата електрическа система значение има не само количеството използвани материали, но и техните свойства. В типичен кабелен сноп се използват големи количества мед като проводник, както и различни пластмаси за изолации и корпуси на конектори. Както добивът на тези суровини, така и тяхното обезвреждане в края на жизнения цикъл на автомобила влияят осезаемо върху екологичния баланс. Поради това производителите все по-често залагат на по-екологичен подбор и проектиране на материалите.

Рециклирана мед

Нарастващият дял на електрониката в съвременните автомобили води до значително по-висока потребност от мед в автомобилната индустрия. Но добивът и преработката на медта са свързани със съществени екологични натоварвания. От гледна точка на устойчивостта е разумно да се използва в по-голяма степен рециклиран материал. Производителите разработват все по-ефективни процедури за извличане на мед от излезли от употреба автомобили. Toyota например е разработила механичен процес на рециклиране, с който медта от отслужили кабелни снопове може да се възстановява с чистота 99,96 %.¹⁴ Използването на рециклирана мед в нови кабели за данни не само намалява нуждата от прясно добита мед, но и спестява енергия и площ, които иначе биха били необходими за добив на руда и рафиниране.

Renault също следва подобен подход: в рамките на програмата си „Refactory“ производителят разчита на повторно оползотворяване на материали от излезли от употреба автомобили. При това медта се извлича от стари електродвигатели и кабелни системи и се подготвя за използване в нови компоненти. Подобни инициативи спомагат за намаляване на въздействието върху околната среда по цялата верига на стойността.¹⁵

Безхалогенни изолации

Традиционно за изолация на отделни автомобилни проводници се използваха предимно PVC обвивки. Тъй като поливинилхлоридът (PVC) е полимер, съдържащ хлор, при изгарянето му – например при обезвреждане – се образуват халогенсъдържащи вредни вещества като диоксини, които могат значително да натоварят околната среда. Халогенидите са химични съединения, съдържащи елемент от групата на халогените – към тях спадат флуор, хлор, бром, йод и рядко срещаният радиоактивен астат. Тези елементи се характеризират с висока реактивност и в определени съединения могат да бъдат токсични или вредни за околната среда.

Поради това производителите на автомобили в модерните модели все по-често залагат на безхалогенни пластмасови смеси като полиетилен или термопластични еластомери (TPE). Тези материали обикновено са класифицирани като „low smoke, zero halogen“ (LSZH), което означава, че при пожар отделят минимални количества корозивни газове и като цяло са по-щадящи за околната среда. Освен това тези изолации се рециклират по-лесно, което допълнително повишава тяхната устойчивост. BMW например все по-целенасочено прилага принципите на кръговата икономика и използването на рециклируеми материали. Моделът BMW i Vision Circular демонстрира как напр. разглобяеми съединения и вторични материали могат последователно да намерят приложение и в бордовите електрически системи.¹⁶

Рециклати и биобазирани пластмаси

Наред със самите проводници, все по-често и при конекторите и кабелните обвивки се използват материали на пластмасова основа с по-ниско въздействие върху околната среда.

Биобазираните пластмаси като полилактид (PLA), получавани от възобновяеми суровини като царевично нишесте, набират значение. PLA е биоразградим и в определени приложения – например при временни решения за защита на кабели или в интериорното оформление – може да бъде екологична алтернатива на конвенционалните пластмаси. Освен това все по-широко се прилагат полимери, произведени от други възобновяеми суровини като рициново масло или нишесте. Пример за такъв материал е полиамид 11 (PA11), получаван от рициново масло, който се отличава с висока химическа устойчивост и добри механични свойства. PA11 вече се използва в автомобилната индустрия за системи за защита на кабели и гъвкави кабелни обвивки и предлага биобазирана алтернатива на полиамидите на петролна основа.

Чрез използването на такива материали екологичният баланс на съвременните автомобили може допълнително да се подобри – както чрез намаляване на използването на изкопаеми ресурси, така и чрез по-добра рециклируемост и по-ниски емисии при производство и обезвреждане.

Конструктивни мерки за по-добра разделяемост:

Често подценяван фактор при устойчивото проектиране е лесната разглобяемост в края на жизнения цикъл. Особено при кабелните снопове, които се състоят от различни материали като медни проводници, пластмаси, лепилни ленти и конектори, рециклирането представлява сериозно предизвикателство. Разделянето на тези компоненти може обаче да се улесни значително чрез добре обмислена конструкция.

Така например конекторите могат да се проектират така, че металните контакти и пластмасовите корпуси да се отделят лесно – например чрез използване на клипсове вместо заливни материали (потинг). Също толкова важно е и ясното маркиране на пластмасовите детайли: според международния стандарт ISO 11469:2016 материалите се обозначават с кодове като „>PP<“ за полипропилен или „>PC+ABS<“ за полимерни смеси. Тези означения позволяват разделяне по вид и значително подобряват рециклируемостта.

Отказът от трудно разделяеми композитни материали, както и използването на рециклат или биобазирани материали допълнително спомагат за оптимизиране на възстановяването на мед и пластмаси и за намаляване на въглеродния отпечатък (CO₂) през целия жизнен цикъл на автомобила.

Бъдещи регулации на ЕС като двигател за устойчиви промени

Няколко нови изисквания на ЕС ще наложат през следващите години преосмисляне в бранша:

- Директива за излезли от употреба превозни средства (ELV-Richtlinie): от 2030 г. ще важат задължителни квоти за използване на рециклат.

• „CSR“-директива (Corporate Sustainability Reporting Directive): от 2026 г. предприятията трябва да представят значително по-обхватни доклади за устойчивост.

• Разходи за CO₂: устойчивостта все повече се превръща и в икономическо предимство – чрез по-ниски емисии и свързаните с това спестявания.

Тези развития ясно показват, че устойчивостта е не само екологично, но и стратегически релевантна.

За да подпомогне предприятията при изпълнението на тези изисквания, в началото на 2025 г. Transformations-Hub „Leitungssatz“ учреди работната група „Grünes Bordnetz“. Целта на тази структура е изготвяне на бяла книга, която документира добри практики и предоставя конкретни препоръки за по-устойчиво проектиране на бордовите електрически системи.¹⁷

Устойчиво производство и повсеместна автоматизация

Не на последно място решаваща роля има и производството на кабели за данни и конектори. Производствените процеси в областта на бордовите електрически системи предлагат множество възможности за по-ефективно използване на ресурси и целенасочено намаляване на емисиите.

Миниатюризирани компоненти

Миниатюризацията на компонентите – например по-малки корпуси на конектори и по-тънки кабелни изолации – значително намалява нуждите от материал за единица изделие.

Едновременно с това миниатюризацията поставя нови изисквания към производството: при необходимата прецизност ръчните процеси бързо достигат границите си. Затова автоматизираните методи придобиват все по-голямо значение. Съвременни технологии за рязане, оголване и кримпване позволяват проводниците да се изработват с точната необходима дължина и да се минимизират материалните отпадъци.

При коаксиалните конектори степента на автоматизация вече е много висока. MD произвежда кабелите с конектора ADTCon-MC® още днес серийно посредством разработена и изработена вътрешно модулна, напълно автоматизирана производствена система. Тази система позволява гъвкаво и ефективно производство – дори при голямо разнообразие от варианти. ADTCon-MC® спестява до 70 % пространство и изисква значително по-малко материал в сравнение с традиционните FAKRA решения. Така прецизната технология на обработка също допринася за щадене на ресурсите и едновременно повишава качеството и възпроизводимостта на продуктите.

Автоматизация в производството на кабелни снопове и цифрова проследимост

В традиционно доминираното от ръчни операции производство на кабелни снопове прилагането на автоматизирани процеси позволява все по-голямо намаляване на процента грешки. Качеството на продуктите се повишава, а бракът намалява. Едновременно с това автоматизацията осигурява непрекъсната цифрова проследимост: всеки кабел и всеки конектор могат да бъдат еднозначно идентифицирани и проследени чрез баркод или RFID. Всички релевантни процесни стъпки – от входа на материалите през кримпването до електрическите изпитвания – се регистрират цифрово. Този тип документация не само подпомага осигуряването на качество, но и предоставя ценни данни за устойчиви производствени решения. Така например могат да се идентифицират области, в които целенасочената оптимизация на процесите би имала най-силен ефект – например за намаляване на енергийното и материалното потребление.

Прилагат се най-съвременни технологии като SAP Digital Manufacturing (SAP DM) – решение за управление и оптимизация на цялото производство. Като практически пример може да се посочи пилотно изследване между MD и технологичен партньор. Целта беше анализ на съществуващите процеси, идентифициране на потенциали за оптимизация и повишаване на гъвкавостта и ефективността чрез цифрово управление на производството. Решението позволява реакция в реално време при спирания на машини или недостиг на персонал и динамично адаптиране на планирането на ресурсите.¹⁸

Цифровата и автоматизирана инфраструктура дава възможност да се спазват надеждно най-високите стандарти за качество и едновременно да се реагира гъвкаво на индивидуални клиентски изисквания – например чрез бърза доставка на специални изпълнения или ускорено серийно снабдяване на глобални платформи в рамките на няколко дни.

Оптимизиран избор на локации и логистика

Използването на модерни, автоматизирани и енергийно ефективни производствени инсталации прави производството все по-независимо от класически фактори като ниски разходи за труд или евтина енергия. Това позволява компонентите на бордовата електрическа система да се произвеждат по-близо до централните производствени площадки на автомобилните производители – избягват се дълги транспортни маршрути и се съкращават сроковете за доставка.

Децентрализирано организирани производствени локации в комбинация с интелигентна логистика – например чрез опаковки за многократна употреба и оптимизирано товарене – допълнително подпомагат намаляването на транспортните емисии. Освен това леките, модулно изградени кабелни снопове позволяват пестяща място и тегло доставка, което прави транспорта още по-енергийно ефективен.

Иновативни производствени технологии

Индустрията непрекъснато разработва нови подходи за по-устойчиво производство. Пример за това е адитивното производство (3D печат), с което могат прецизно и ресурсно ефективно да се изработват монтажни помощни средства или държачи за кабели.

В европейския завод за двигатели на Toyota например от години се използват 3D-отпечатани приспособления и инструменти за оптимизиране на монтажните процеси. Към тях спадат, наред с други, държачи за кабели и позициониращи приспособления, изработени с 3D принтери. Те заменят традиционно фрезовани детайли и позволяват гъвкаво, бързо и рентабилно производство директно на място.¹⁹

Все по-често при оголване и заваряване на проводници се прилагат лазерни технологии. В сравнение с механичните методи те предлагат по-висока прецизност и често са по-енергоефективни. Налични са вече решения, разработени специално за производство на контактни елементи за конектори. Тези модули позволяват точково и линейно заваряване с до 500 цикъла в минута и осигуряват стабилни, възпроизводими резултати. Едновременно с това намаляват енергопотреблението и минимизират използването на допълнителни материали.²⁰

И при почистването на контактни детайли някои производители вече се отказват от химически вани и вместо това използват лазери, за да ограничат употребата на химикали.

Друг напредък се наблюдава в цифровото планиране на заводите: чрез симулиране на производствени инсталации процесите могат да се оптимизират още предварително. Така заетостта на машините и материалните потоци се балансират ефективно, което предотвратява престои и свръхпроизводство. С цифрови близнаци на всички заводи BMW например симулира производствени процеси още преди преустройство. Благодарение на 3D сканирания и NVIDIA Omniverse проверките за колизии и планирането на разположението се извършват с изключителна прецизност, а всички възможности за пестене на ресурси се използват оптимално.²¹

Footnotes and sources

- Nachhaltigkeit über den Produktlebenszyklus – So funktioniert BMWs Design for Circularity-Ansatz

- Strategien und Lösungen für bauraumsparende Automobil-Steckverbinder

- BordNetzSim3D – Simulationsgestützte Auslegung von Kabelbäumen und Digitaler Zwilling des Bordnetzprozesses

- T-Roc wird erster VW auf Super-Plattform SSP

- Zukunftsplan Volkswagen: Kernmarke gibt bei Betriebsversammlung ersten Ausblick auf elektrisches Einstiegsmodell

- Vier „Superbrains“ für die Neue Klasse von BMW

- BYD Unveils Super e-Platform with Megawatt Flash Charging for Electric Vehicles

- Wird ein neues Remote Software Upgrade für meinen BMW über die My BMW App automatisch geladen?

- Timing is Everything – 5G and Automotive OTA

- Vernetzte Fahrzeuge brauchen Satelliten und 5G zur Kommunikation

- Geely schießt Satelliten für seine Fahrzeuge ins All

- China’s Geely launches 11 satellites to aid driverless cars

- Satellites, Big Data Centre, and AI Power Geely’s ADAS Systems For All

- Toyota helps develop process for ELV copper Recycling

- Refactory certified

- Next Level Nachhaltigkeit

- Arbeitskreis „Grünes Bordnetz“

- Cloud-Revolution in der Fertigung mit SAP DM

- Sieben Beispiele für 3D-Druck in der Automobilindustrie

- Neues Laserschweißmodul für Steckverbinder-Kontakte

- BMW Group skaliert Virtuelle Fabrik

Този корпоративен блог има общоинформационна и маркетингова цел и не е контролиран документ от нашата система за управление на качеството (СУК). Преводите може да са изготвени с помощта на автоматизация и се преглеждат редакционно; въпреки положената грижа са възможни грешки — меродавни са единствено официално публикуваните продуктови документи.