Udržitelnost je víc než pouhé heslo. V automobilovém průmyslu přináší příležitosti k inovacím, novým obchodním modelům a mobilitě šetrné k životnímu prostředí. Zároveň zajišťuje dlouhodobou konkurenceschopnost. Moderní technologie palubní elektrické sítě jsou nervovým systémem propojených a stále více autonomních vozidel – a tím i klíčovým prvkem udržitelných koncepcí mobility. Nejde však jen o samotný provoz; i palubní elektrická síť sama v sobě skrývá řadu příležitostí: optimalizované koncepce, inovativní materiály a energeticky úsporné výrobní metody formují vývoj moderních E/E architektur. Komplexně optimalizovaná palubní elektrická síť tak přispívá k udržitelné mobilitě jak během provozu, tak v průběhu celého životního cyklu.

Moderní palubní elektrické sítě a udržitelnější koncepce mobility

Už dnes jsou vozidla ve vysoké míře propojena. Datové linky tvoří páteř autonomního řízení, asistenčních systémů a inteligentních systémů řízení dopravy.

Tento základ umožňuje:

Nové koncepce mobility

- carsharing, ride-pooling a autonomně řízený provoz flotil snižují potřebu zdrojů na jedno vozidlo

„Předvídavé“ (prediktivní) řízení

- nižší opotřebení brzd, méně otěru pneumatik, nižší spotřeba energie

Efektivnější dopravní tok

- méně kolon, kratší doby stání, nižší spotřeba energie

Tak propojení vozidel přináší přímý přínos k udržitelnější mobilitě.

Udržitelnost ve vývoji palubních elektrických sítí: strategie a principy

Scénáře užívání šetřící zdroje jsou jen částí celku – další přístupy otevírají dodatečný potenciál pro udržitelný vývoj.

Do popředí se například stále více dostávají komponenty palubní elektrické sítě. Aby je bylo možné cíleně optimalizovat, uplatňují dodavatelé a OEM v průběhu celého životního cyklu výrobku – od koncepční fáze až po recyklaci na konci životnosti – různé strategie a principy. Mezi klíčové přístupy patří:

Design pro udržitelnost

Již ve fázi vývoje se klade důraz na udržitelné pojetí. To například znamená úspornější spotřebu materiálu díky optimalizovaným průřezům vodičů a miniaturizaci konektorů, aby se šetřila hmotnost i zdroje.

Neméně důležitá je modularita: Díky modulárním komponentům palubní elektrické sítě lze vyměňovat vadné úseky, aniž by bylo nutné nahrazovat celý kabelový svazek. Do návrhu se rovněž promítá recyklovatelnost. Všechna tato opatření směřují k podpoře oběhového hospodářství tím, že už při konstrukci usnadňují pozdější opětovné využití.

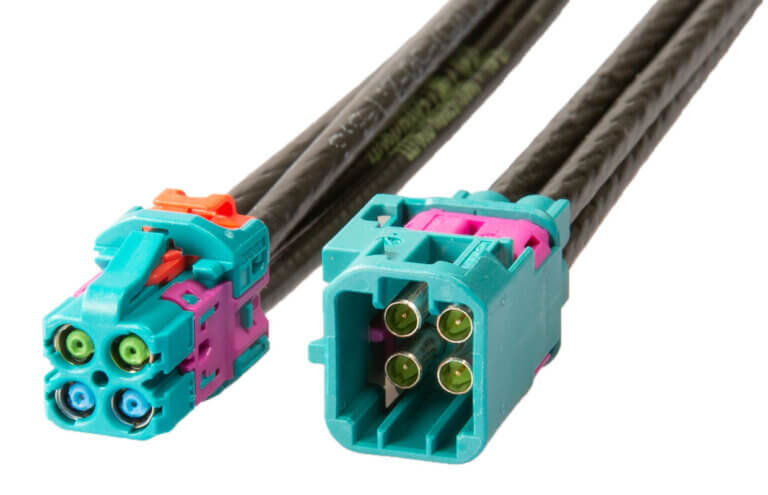

Společnost BMW uplatňuje přístup „Re:Think, Re:Duce, Re:Use, Re:Cycle“. Patří sem využívání sekundárních materiálů, snižování rozmanitosti materiálů a vývoj komponent, které lze snadno demontovat. Příkladem je koncept vozidla BMW i Vision Circular, které je ze 100 % z recyklovaných a znovu využitelných materiálů.1 Se zaměřením na palubní elektrickou síť pohonného ústrojí lze jako příklad vývoje konektorů uvést kontaktní systém NanoMQS. Ten byl vyvinut speciálně pro miniaturizaci ve vozidlech. Systém snižuje potřebu místa pro konektory na deskách plošných spojů a současně podporuje průřezy vodičů až dolů k 0,13 mm². Díky tomu mohou OEM výrazně snížit hmotnost kabelového svazku a ušetřit cenné materiály.2

Digitální vývojové a simulační metody

Integrace ekologických optimalizací do vývojového procesu je v odvětví již dnes samozřejmostí. Pomocí simulací lze včas porovnat dopady různých konstrukčních přístupů (spotřeba materiálu, hmotnost apod.) na životní prostředí. Týká se to jak vývoje kontaktovacích systémů, tak plánování vedení tras v palubní elektrické síti – v rámci digitálního modelování vozidla („DMU“). Lze tak například hodnotit různá materiálová řešení či topologie z hlediska jejich uhlíkové stopy, hmotnosti a recyklačního potenciálu ještě dříve, než je postaven prototyp.

Digitální nástroje, jako je generativní konstrukční software, umožňují také automatizovanou optimalizaci kabelových svazků, například s ohledem na minimální délky a průřezy vedení. Tím lze zkrátit vývojové časy i omezit materiálové ztráty. Celkově tyto přístupy digitálního inženýrství zajišťují, že ekologická optimalizační kritéria jsou od počátku systematicky zohledňována.

V projektu „BordNetzSim3D“, podporovaném BMWK (Spolkovým ministerstvem hospodářství a ochrany klimatu), vyvíjejí Fraunhofer ITWM, Volkswagen a další partneři plně digitalizovanou platformu pro návrh kabelových svazků na základě simulací. Jádrem projektu je vytvoření digitálního dvojčete palubní elektrické sítě, aby bylo možné už ve fázi konceptu hodnotit různé varianty návrhu z hlediska hmotnosti, spotřeby materiálu a snadné montáže. Pomocí simulací v reálném čase a nástrojů, jako je IPS Cable Simulation, lze optimalizovat průřezy vodičů, trasování a body upevnění ještě před vznikem fyzických prototypů. To výrazně zkracuje vývojové časy a snižuje spotřebu materiálu i emise CO₂.3

Zónová E/E architektura, modularita a standardizace

Automobilový průmysl prochází zásadní proměnou: stále více výrobců vozidel opouští tradiční, doménově orientovanou E/E architekturu a přechází na zónové koncepce. Tato nová struktura snižuje počet řídicích jednotek (ECU), zjednodušuje kabeláž a vytváří základ pro softwarově definovaná vozidla (SDV). U tradiční, centrální, resp. doménově orientované architektury palubní elektrické sítě vedou nesčetná jednotlivá vedení od senzorů/aktorů ke vzdáleným řídicím jednotkám, což znamená dlouhé kabelové trasy a odpovídající hmotnost. Naproti tomu zónová E/E architektura, která se již u novějších generací vozidel uplatňuje, rozděluje kabelový svazek do několika zón. V těchto zónách lokální zónové řídicí jednotky sdružují senzory a aktory dané části vozidla. Tím se výrazně zkracují délky vedení a kabelové svazky se zjednodušují. Odhady uvádějí, že celkovou hmotnost kabelového svazku lze díky komplexně optimalizované zónové architektuře snížit o 20–30 %. Méně a kratší vedení znamenají nižší spotřebu materiálu a tedy menší ekologickou stopu.

Za průkopníka je považována Tesla: již u modelu Model 3 byla například kabeláž díky centralizované zónové E/E architektuře snížena zhruba o ~50 %, což vedlo k výrazně nižší hmotnosti vozidla a kratším montážním časům. V Evropě a Severní Americe investují OEM jako Volkswagen, BMW a Stellantis do zónových E/E architektur stále více, aby snížili komplexitu svých vozidlových platforem a zlepšili integraci softwaru. Volkswagen například plánuje postupné zavádění zónové E/E architektury v rámci své platformy SSP (Scalable Systems Platform) od roku 2028. Prvním vozidlem má být elektrický VW T-Roc.4,5

BMW s „Novou třídou“ od konce roku 2025 nasazuje plně zónovou E/E architekturu. Zónová E/E architektura „Nové třídy“ vychází ze čtyř tzv. „Superbrains“ – vysokovýkonných počítačů, které každá řídí jednu zónu vozidla (přední část, střed, zadní část a střecha) a sdružují funkce jako infotainment, automatizované řízení, jízdní dynamiku a komfort. Tyto počítače jsou přes vysokorychlostní datová spojení propojeny s menšími zónovými řídicími jednotkami, což umožňuje drastické zkrácení délky kabeláže (~600 m) a hmotnosti (~30 %).6

V Číně naopak mnoho nových OEM rovnou startuje se zónovými návrhy, což jim dává technologický náskok. BYD integruje zónové architektonické přístupy do své nové platformy Super-E, která bude od roku 2025 poprvé nasazena v sériových modelech, jako jsou Han L a Tang L. Zavedením platformy Super-E sleduje BYD modulární přístup k zónové E/E architektuře vozidla. Tato platforma není navržena pouze pro zónové řízení, ale také pro extrémní nabíjecí výkony: s tzv. „Flash Charging Battery“ jsou možné nabíjecí výkony až 1 360 kW – hodnota, která vyčnívá i ve srovnání s 800voltovými systémy jiných OEM.7

Přínosy jsou zřejmé: méně ECU, nižší náklady, lepší škálovatelnost a robustní základ pro aktualizace OTA a datově řízené funkce. Modularita a standardizace zde nabízejí značný potenciál pro menší ekologickou stopu.

Standardizace a modularizace:

- Zónové E/E architektury vedou k topologickému rozdělení vozidla na zóny s vlastními řídicími jednotkami (zónové controllery), což snižuje komplexitu a podporuje jednotná rozhraní

- Jednotné komponenty palubní elektrické sítě, kabelová rozhraní, modulární převodníky DC/DC a Smart Distribution Points umožňují opakované použití napříč platformami.

Úspory z rozsahu a automatizace:

- Díky kratším kabelovým trasám a snížené různorodosti variant lze ušetřit až 50 % délky kabelového svazku, což umožňuje automatizovanou výrobu a nižší materiálové náklady

- Jednotné zónové řídicí jednotky lze nasazovat napříč různými modelovými řadami, což vytváří úspory z rozsahu při nákupu i ve výrobě.

Recyklace a druhý život:

- Standardizované moduly lze snáze demontovat a dále využít ve stacionárních aplikacích (např. energetická úložiště, řídicí jednotky)

- Podle směrnice 2005/64/ES musí být dosaženo minimálně 85 % materiálové recyklovatelnosti a celkové míry využití 95 % (včetně energetického využití).

V praxi je však realizace brzděna regionálními regulacemi, existujícími platformami a organizačními překážkami. Plná standardizace je proto spíše evoluční než revoluční.

Kybernetická bezpečnost a schopnost OTA:

Moderní E/E architektury umožňují aktualizace softwaru „Over-the-Air“ (OTA). Vozidla tak lze po celou dobu jejich životnosti snadno zásobovat aktualizacemi a novými funkcemi, aniž by musela do servisu nebo být dodatečně hardwarově upravována. Auto, které lze z hlediska softwaru i kybernetické bezpečnosti snadno udržovat aktuální, je zpravidla využíváno déle. To snižuje spotřebu zdrojů ve výrobě i při likvidaci.

Aby bylo vozidlo schopné OTA, jsou však nezbytné výkonné technologie přenosu dat. Jen tak lze rychle, spolehlivě a bezpečně přenášet velké objemy dat mezi řídicími jednotkami, senzory, bránami a cloudem. OTA aktualizace vytvářejí vysoký datový provoz, musí být paralelně distribuovány na mnoho řídicích jednotek a vyžadují spolehlivou komunikaci uvnitř vozidla s minimální latencí. To je u starších, centralizovaných palubních elektrických sítí s dlouhými topologiemi vedení, nízkými přenosovými rychlostmi a omezenou segmentací technicky stěží realizovatelné. Zároveň moderní technologie přenosu dat, jako Automotive Ethernet nebo Single Pair Ethernet, poskytují pro OTA aktualizace potřebné přenosové rychlosti a latence.

OTA aktualizace jsou již dnes běžnou praxí: BMW například využívá hybridní strategii, kdy se softwarové balíčky nejprve stahují přes WLAN nebo aplikaci My BMW. Samotný přenos do řídicích jednotek ve vozidle pak probíhá během jízdy, čímž se doba aktualizace efektivně rozkládá a instalační proces je pro uživatele komfortnější.8 Ford ve spolupráci s kalifornskou společností Sibros volí jiný přístup: aktualizace jsou během jízdy přenášeny v reálném čase přes 5G a distribuovány na všechny relevantní řídicí jednotky – včetně bezpečnostně kritických komponent, jako jsou systémy ADAS. Využití 5G mmWave přitom umožňuje datové rychlosti přes 1 Gbit/s, díky čemuž je např. kompletní aktualizace infotainmentu možná za méně než 10 sekund.9

O krok dál už jsou OEM jako Geely, kteří spustili pilotní projekty poskytující OTA aktualizace a určování polohy i v regionech se slabým mobilním pokrytím – buď s využitím vlastních satelitních systémů, nebo ve spolupráci s jinými satelitními poskytovateli. Z dlouhodobého hlediska lze očekávat, že se prosadí aktualizace, které komunikují přímo s telematickou jednotkou přes satelitní spojení. Takové řešení by bylo zvláště relevantní pro venkovské oblasti nebo flotilová vozidla, která se nacházejí mimo městské 5G sítě.10,11,12,13

Moderní palubní sítě nabízejí významnou příležitost ke zlepšení udržitelnosti našich vozidel.

Snížení hmotnosti komponent palubní elektrické sítě

V moderní stavbě vozidel hraje hmotnost zásadní roli – jak pro spotřebu energie, tak pro emise. Každý ušetřený kilogram přispívá ke zvýšení efektivity: menší hmotnost znamená nižší spotřebu paliva u spalovacích vozidel a delší dojezd u elektromobilů.

Zvlášť významným faktorem je palubní elektrická síť – zejména s ohledem na neustále rostoucí rozsah funkcí díky systémům ADAS, infotainmentu a vozidlové komunikaci. Kabelové svazky dnešních vozidel měří několik kilometrů a u modelů vyšší třídy mohou vážit až 60 kilogramů. Zde se skrývá obrovský potenciál úspor. Přechodem na zónovou E/E architekturu lze celkovou délku instalovaných kabelů výrazně zkrátit – a tím snížit i hmotnost. K další optimalizaci hmotnosti navíc přispívají menší komponenty a kompaktnější sdružování kabelových svazků.

Velká část hmotnosti svazku vedení palubní elektrické sítě – tedy kabelů pro napájení a přenos dat – připadá na metráž. U napájení lze hmotnost snižovat zmenšením průřezu vodiče, je-li to technicky možné, nebo použitím lehkých materiálů, jako je hliník (např. slitiny Al-Mg-Si či čistý hliník). Také u datových linek lze cíleným návrhem metráže s ohledem na potřebnou datovou rychlost hmotnost snížit. Možnými přístupy jsou optimalizace opleteného stínění, změna konstrukce vedení (např. vynechání opleteného stínění) nebo nasazení mikrokoaxiálních kabelů.

Do budoucna navíc porostou na významu optické technologie přenosu dat. Obejdou se zcela bez kovů, šetří další hmotnost a současně plní rostoucí požadavky na přenosové rychlosti dat. Optická technologie nabízí na EMC nezávislý přenos dat a umožňuje tak mimořádně spolehlivou komunikaci při nižší energetické náročnosti ve srovnání se systémy přenosu dat založenými na UTP a STP.

Materiály šetrné k životnímu prostředí pro datové linky a konektory

Pro udržitelnost palubní elektrické sítě není podstatné jen množství použitých materiálů, ale také jejich charakter. V typickém kabelovém svazku se ve velkém objemu používá měď jako vodič a různé plasty pro izolace a pouzdra konektorů. Jak těžba těchto surovin, tak jejich zpracování a likvidace na konci životnosti vozidla mají významný dopad na ekologickou bilanci. Z tohoto důvodu výrobci stále častěji volí a navrhují materiály s ohledem na šetrnější dopad na životní prostředí.

Recyklovaná měď

Rostoucí podíl elektroniky v moderních vozidlech vede v automobilovém průmyslu k výrazně vyšší potřebě mědi. Těžba a zpracování mědi však znamenají značnou ekologickou zátěž. Z hlediska udržitelnosti je proto vhodné ve větší míře sahat po recyklovaném materiálu. Výrobci postupně vyvíjejí účinné postupy pro získávání mědi ze starých vozidel. Toyota například vyvinula mechanický recyklační proces, který umožňuje z vyřazených kabelových svazků znovu získat měď s čistotou 99,96 %.14 Nasazení recyklované mědi v nových datových linkách nejen snižuje potřebu nově těžené mědi, ale také šetří energii a plochu, která by jinak byla nutná pro těžbu rudy a rafinaci.

Podobný přístup uplatňuje i Renault: v rámci programu „Refactory“ se výrobce zaměřuje na opětovné využití materiálů z vyřazených vozidel. Měď se přitom extrahuje ze starých elektrických motorů a kabelových systémů a upravuje pro použití v nových komponentech. Takové iniciativy pomáhají snižovat environmentální zátěž napříč celým hodnotovým řetězcem.15

Bezhalogenové izolace

Tradičně se pro izolaci jednotlivých vozidlových vedení používaly převážně plášťové materiály z PVC. Protože polyvinylchlorid (PVC) je chlorovaný polymer, vznikají při jeho spalování – například při likvidaci – halogenované škodliviny, jako jsou dioxiny, které mohou životní prostředí výrazně zatěžovat. Halogenidy jsou chemické sloučeniny obsahující prvek ze skupiny halogenů – patří sem fluor, chlor, brom, jód a vzácný radioaktivní astat. Tyto prvky se vyznačují vysokou reaktivitou a v určitých sloučeninách mohou být toxické nebo škodlivé pro životní prostředí.

Z tohoto důvodu výrobci u moderních vozidel stále častěji používají bezhalogenové plastové směsi, jako je polyethylen nebo termoplastické elastomery (TPE). Tyto materiály jsou zpravidla klasifikovány jako bezhalogenové (LSZH, „low smoke, zero halogen“), což znamená, že při požáru uvolňují jen minimální množství korozivních plynů a celkově jsou šetrnější k životnímu prostředí. Tyto izolace se navíc lépe recyklují, což dále zvyšuje jejich udržitelnost. Společnost BMW např. stále více sází na oběhové hospodářství a používání recyklovatelných materiálů. Koncept BMW i Vision Circular ukazuje, jak mohou být např. rozebíratelná spojení a sekundární materiály v budoucnu důsledně uplatňovány i u palubních elektrických sítí.16

Recykláty a biobázové plasty

Kromě samotných vedení se stále častěji používají také u konektorů a kabelových opláštění plastové materiály s nižší zátěží pro životní prostředí.

Na významu nabývají biobázové plasty, jako je polylaktid (PLA), získávané z obnovitelných surovin, např. z kukuřičného škrobu. PLA je biologicky rozložitelný a v určitých aplikacích – například u dočasných řešení ochrany kabelů nebo v interiéru – může představovat ekologičtější alternativu ke konvenčním plastům. Dále se stále více uplatňují polymery vyráběné z jiných obnovitelných zdrojů, jako je ricinový olej nebo škrob. Příkladem je polyamid 11 (PA11), který se získává z ricinového oleje a vyznačuje se vysokou chemickou odolností a dobrými mechanickými vlastnostmi. PA11 se již v automobilovém průmyslu používá pro systémy ochrany vedení a flexibilní kabelové opláštění a nabízí biobázovou alternativu k polyamidům na bázi ropy.

Využitím těchto materiálů lze dále zlepšit ekologickou bilanci moderních vozidel – jak snížením spotřeby fosilních zdrojů, tak lepší recyklovatelností a nižšími emisemi při výrobě a likvidaci.

Konstrukční opatření pro lepší oddělitelnost:

Často podceňovaným faktorem udržitelně navržených výrobků je snadná rozebíratelnost na konci životnosti. Zejména u kabelových svazků, které se skládají z různých materiálů, jako jsou měděné vodiče, plasty, lepicí pásky a konektory, představuje recyklace značnou výzvu. Oddělení těchto komponent však lze promyšlenou konstrukcí výrazně usnadnit.

Například konektory lze navrhovat tak, aby bylo možné kovové kontakty a plastová pouzdra snadno oddělit – třeba použitím klipů namísto zalévací hmoty. Klíčovou roli hraje také jednoznačné značení plastových dílů: podle mezinárodní normy ISO 11469:2016 se materiály označují kódy jako „>PP<“ pro polypropylen nebo „>PC+ABS<“ pro polymerní směsi. Toto značení umožňuje druhově čisté třídění a výrazně zlepšuje recyklovatelnost.

Dalším přínosem je upuštění od obtížně oddělitelných kompozitních materiálů a nasazení recyklátů či biobázových materiálů. To napomáhá optimalizovat zpětné získávání mědi a plastů a snižovat uhlíkovou stopu v průběhu celého životního cyklu vozidla.

Budoucí nařízení EU jako hybatel udržitelných změn

V příštích letech si několik nových požadavků EU vyžádá změnu myšlení v celém odvětví:

- Směrnice ELV (End-of-Life Vehicle Directive): od roku 2030 budou platit závazné kvóty pro využití recyklátů.

- Směrnice CSRD (Corporate Sustainability Reporting Directive): od roku 2026 budou muset podniky předkládat podstatně rozsáhlejší zprávy o udržitelnosti.

- Náklady na CO₂: udržitelnost se stále více stává také ekonomickou výhodou – díky nižším emisím a souvisejícím úsporám.

Tyto trendy jasně ukazují, že udržitelnost je relevantní nejen ekologicky, ale i strategicky.

Na podporu firem při naplňování těchto požadavků založil na začátku roku 2025 transformační hub „Leitungssatz“ pracovní skupinu „Grünes Bordnetz“. Cílem tohoto orgánu je vypracovat whitepaper, který zdokumentuje osvědčené postupy a poskytne konkrétní doporučení pro udržitelnější návrh palubních elektrických sítí.17

Udržitelná výroba a plošná automatizace

V neposlední řadě hraje klíčovou roli také výroba datových linek a konektorů. Výrobní procesy v oblasti palubních elektrických sítí nabízejí řadu příležitostí, jak efektivněji využívat zdroje a cíleně snižovat emise.

Miniaturizované komponenty

Miniaturizace komponent – například menší pouzdra konektorů a tenčí kabelové izolace – výrazně snižuje materiálovou náročnost na jednu jednotku.

Současně však miniaturizace klade na výrobu nové nároky: manuální procesy narážejí na hranice požadované přesnosti. Proto nabývají na významu automatizované postupy. Moderní technologie stříhání, odizolování a krimpování umožňují přesně zkracovat vodiče na požadovanou délku a minimalizovat materiálový odpad.

Výroba koaxiálních konektorů je již dnes ve vysoké míře automatizovaná. Společnost MD vyrábí vedení s konektorem ADTCon-MC® již nyní v sérii pomocí vlastního, interně vyvinutého a postaveného modulárního, plně automatizovaného výrobního systému. Tento systém umožňuje flexibilní a efektivní výrobu – i při velkém množství variant. Konektor ADTCon-MC® šetří až 70 % prostoru a vyžaduje výrazně méně materiálu než běžná řešení FAKRA. Přesná zpracovatelská technologie tak přispívá k úspoře zdrojů a současně zlepšuje kvalitu i reprodukovatelnost výrobků.

Automatizace ve výrobě kabelových svazků a digitální sledovatelnost

Ve výrobě kabelových svazků, která byla tradičně založena na manuálních úkonech, lze nasazením automatizovaných procesů stále více snižovat chybovost. Zvyšuje se kvalita produktu a klesá zmetkovitost. Zároveň automatizace umožňuje průběžnou digitální sledovatelnost: každý kabel a každý konektor lze jednoznačně identifikovat a sledovat pomocí čárového kódu nebo RFID. Všechny relevantní procesní kroky – od příjmu materiálu přes krimpování až po elektrickou zkoušku – jsou digitálně zaznamenávány. Tento typ dokumentace nepodporuje jen zajištění kvality, ale poskytuje i cenná data pro udržitelná rozhodnutí ve výrobě. Lze tak například identifikovat oblasti, kde může být cílená optimalizace procesu obzvlášť účinná – například ke snížení spotřeby energie a materiálu.

Přitom se uplatňují nejmodernější technologie, jako je SAP Digital Manufacturing (SAP DM), řešení pro řízení a optimalizaci celé výroby. Jako praktický příklad lze uvést pilotní studii mezi společností MD a technologickým partnerem. Cílem bylo analyzovat stávající procesy, identifikovat potenciál pro zlepšení a pomocí digitálního řízení učinit výrobu flexibilnější a efektivnější. Řešení umožňuje v reálném čase reagovat na odstávky strojů nebo nedostatek personálu a dynamicky upravovat plánování využití zdrojů.18

Digitální a automatizovaná infrastruktura umožňuje spolehlivě dodržovat nejvyšší standardy kvality a zároveň pružně reagovat na individuální požadavky zákazníků – například rychlým dodáním speciálních provedení nebo svižným zásobováním sériové výroby globálních platforem v rámci několika málo dnů.

Optimalizovaná volba lokality a logistika

Nasazení moderních, automatizovaných a energeticky úsporných výrobních zařízení činí výrobu stále méně závislou na klasických lokalitních faktorech, jako jsou např. nízké mzdové náklady či levná energie. Díky tomu lze komponenty palubní elektrické sítě vyrábět blíže centrálním výrobním závodům automobilových výrobců – dlouhé přepravní trasy se eliminují a dodací lhůty zkracují.

Decentrálně organizované výrobní lokality v kombinaci s inteligentní logistikou – například použitím vratných obalů a optimalizovaným využitím ložného prostoru – dále přispívají ke snižování emisí z dopravy. Kromě toho lehké, modulárně koncipované kabelové svazky umožňují úsporné balení z hlediska prostoru i hmotnosti, což činí přepravu ještě energeticky efektivnější.

Inovativní výrobní technologie

Průmysl průběžně vyvíjí nové přístupy, jak učinit výrobu udržitelnější. Příkladem je aditivní výroba (3D tisk), pomocí níž lze cíleně a úsporně vyrábět montážní pomůcky či držáky kabelů.

V evropském motorářském závodě Toyota se již řadu let používají 3D-tištěné přípravky a nástroje k optimalizaci montážních procesů. Patří sem mimo jiné držáky kabelů a polohovací přípravky vyráběné na 3D tiskárnách. Ty nahrazují konvenčně frézované díly a umožňují flexibilní, rychlou a nákladově efektivní výrobu přímo na místě.19

Při odizolování a svařování vedení se stále více uplatňují laserové technologie. Oproti mechanickým postupům nabízejí vyšší přesnost a často i lepší energetickou účinnost. K dispozici jsou již řešení speciálně koncipovaná pro výrobu kontaktů konektorů. Tato moduly umožňují bodové a liniové svary s až 500 takty za minutu a zajišťují stabilní, reprodukovatelné výsledky. Zároveň snižují spotřebu energie a minimalizují použití přídavných materiálů.20

Také při čištění kontaktních dílů některé firmy upouštějí od chemických lázní a nasazují místo nich laser, aby omezily používání chemikálií.

Další posun se projevuje v digitálním plánování výroby: simulací výrobních zařízení lze procesy optimalizovat už předem. Efektivně se tak vyvažuje vytížení strojů a materiálové toky, čímž se předchází prostojům a nadprodukci. BMW například simuluje výrobní procesy ještě před přestavbou pomocí digitálních dvojčat všech závodů. Díky 3D skenům a platformě NVIDIA Omniverse probíhají kolizní kontroly a plánování layoutu s vysokou přesností a veškerý potenciál úspor zdrojů se maximálně využívá.21

Footnotes and sources

- Nachhaltigkeit über den Produktlebenszyklus – So funktioniert BMWs Design for Circularity-Ansatz

- Strategien und Lösungen für bauraumsparende Automobil-Steckverbinder

- BordNetzSim3D – Simulationsgestützte Auslegung von Kabelbäumen und Digitaler Zwilling des Bordnetzprozesses

- T-Roc wird erster VW auf Super-Plattform SSP

- Zukunftsplan Volkswagen: Kernmarke gibt bei Betriebsversammlung ersten Ausblick auf elektrisches Einstiegsmodell

- Vier „Superbrains“ für die Neue Klasse von BMW

- BYD Unveils Super e-Platform with Megawatt Flash Charging for Electric Vehicles

- Wird ein neues Remote Software Upgrade für meinen BMW über die My BMW App automatisch geladen?

- Timing is Everything – 5G and Automotive OTA

- Vernetzte Fahrzeuge brauchen Satelliten und 5G zur Kommunikation

- Geely schießt Satelliten für seine Fahrzeuge ins All

- China’s Geely launches 11 satellites to aid driverless cars

- Satellites, Big Data Centre, and AI Power Geely’s ADAS Systems For All

- Toyota helps develop process for ELV copper Recycling

- Refactory certified

- Next Level Nachhaltigkeit

- Arbeitskreis „Grünes Bordnetz“

- Cloud-Revolution in der Fertigung mit SAP DM

- Sieben Beispiele für 3D-Druck in der Automobilindustrie

- Neues Laserschweißmodul für Steckverbinder-Kontakte

- BMW Group skaliert Virtuelle Fabrik

Tento firemní blog slouží k obecným informačním a marketingovým účelům a není řízeným dokumentem našeho systému managementu kvality (QMS). Překlady mohou být vytvářeny s využitím automatizace a procházejí redakční kontrolou; i přes veškerou péči se mohou vyskytnout chyby — závazná je výhradně oficiálně zveřejněná produktová dokumentace.