Nachhaltigkeit ist mehr als nur ein Schlagwort. In der Automobilbranche eröffnet sie Chancen für Innovationen, neue Geschäftsmodelle und umweltfreundliche Mobilität. Gleichzeitig sichert sie die langfristige Wettbewerbsfähigkeit. Moderne Bordnetztechnologien sind das Nervensystem vernetzter und zunehmend autonomer Fahrzeuge – und damit ein zentrales Element nachhaltiger Mobilitätskonzepte. Dies beschränkt sich aber nicht nur auf die Nutzung, sondern auch das Bordnetz selbst schöpft viele Potenziale aus: Optimierte Konzepte, innovative Materialien und energieeffiziente Produktionsmethoden prägen die Entwicklung moderner E/E-Architekturen. Ein ganzheitlich optimiertes Bordnetz trägt so während der Nutzung und über den gesamten Lebenszyklus hinweg zur nachhaltigen Mobilität bei.

Moderne Bordnetze und nachhaltigere Mobilitätskonzepte

Bereits heute sind Fahrzeuge hochgradig vernetzt. Datenleitungen bilden das Rückgrat für autonomes Fahren, Assistenzsysteme und intelligente Verkehrsleitsysteme.

Diese Basis ermöglicht:

Neue Mobilitätskonzepte

- Carsharing, Ride-Pooling und autonom gesteuerter Flottenbetrieb senken den Ressourcen-bedarf pro Fahrzeug

„Vorausschauendes“ Fahren

- reduzierter Bremsverschleiß, weniger Reifenabrieb, geringerer Energieverbrauch

Effizienteren Verkehrsfluss

- weniger Staus, geringere Standzeiten, geringerer Energieverbrauch

So leistet die Vernetzung der Fahrzeuge einen direkten Beitrag zu einer nachhaltigeren Mobilität.

Nachhaltigkeit in der Bordnetzentwicklung: Strategien und Prinzipien

Ressourcenschonende Nutzungsszenarien sind nur ein Teil des Ganzen – weitere Ansätze eröffnen zusätzliche Potenziale für nachhaltige Entwicklungen.

Zum Beispiel geraten Bordnetzkomponenten zunehmend in den Fokus. Um sie gezielt zu optimieren, verfolgen Zulieferer und OEMs entlang des gesamten Produktlebenszyklus – von der Konzeptphase bis zum Recycling am Ende der Nutzung – unterschiedliche Strategien und Prinzipien. Wichtige Ansätze sind dabei:

Design for Sustainability

Bereits in der Entwicklungsphase wird Wert auf ein nachhaltiges Konzept gelegt.

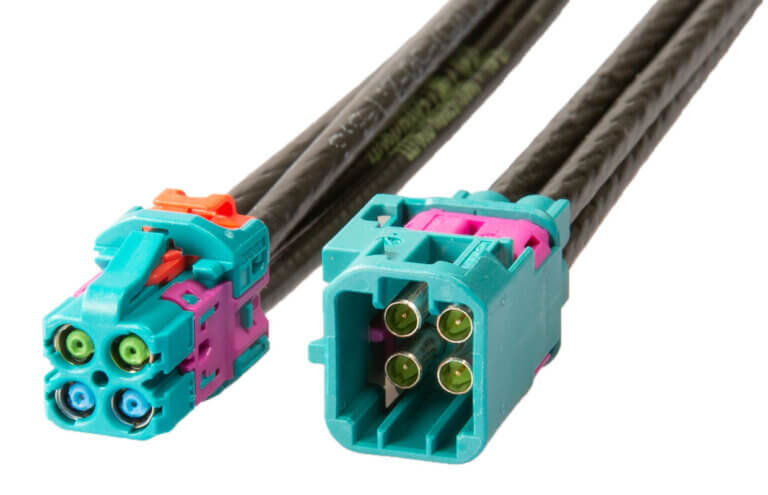

Das bedeutet beispielsweise einen sparsameren Materialeinsatz durch optimierte Kabelquerschnitte und die Miniaturisierung von Steckverbindern, um Gewicht und Ressourcen zu sparen.

Ebenso wichtig ist Modularität: Durch modulare Bordnetz-Komponenten können defekte Abschnitte ausgetauscht werden, ohne den gesamten Kabelbaum ersetzen zu müssen. Zudem fließt die Recyclingfähigkeit ins Design ein. All diese Maßnahmen zielen darauf ab, die Kreislaufwirtschaft zu unterstützen, indem bereits bei der Konstruktion eine spätere Wiederverwertung erleichtert wird.

BMW verfolgt beispielsweise den Ansatz „Re:Think, Re:Duce, Re:Use, Re:Cycle“. Dazu gehören der Einsatz von Sekundärmaterialien, die Reduktion von Materialvielfalt und die Entwicklung von Komponenten, die leicht demontierbar sind. Ein Beispiel ist das Konzeptfahrzeug BMW i Vision Circular, das zu 100 % aus recycelten und wiederverwertbaren Materialien besteht.1 Mit Fokus auf das Powertrain-Bordnetz lässt sich das NanoMQS-Kontaktierungssystem als Beispiel für Steckerentwicklung anführen. Dieses wurde speziell für die Miniaturisierung in Fahrzeugen entwickelt. Das System reduziert den Steckplatzbedarf auf Leiterplatten und unterstützt gleichzeitig Leiterquerschnitte bis hinab zu 0,13 mm². Dadurch können OEMs das Gewicht des Kabelbaums deutlich verringern und wertvolle Materialien einsparen.2

Digitale Entwicklungs- und Simulationsmethoden

Die Integration ökologischer Optimierungen in den Entwicklungsprozess ist in der Branche bereits heute selbstverständlich. Mithilfe von Simulationen können die Umweltauswirkungen verschiedener Designansätze (Materialbedarf, Gewicht, etc.) frühzeitig verglichen werden. Das betrifft sowohl die Entwicklung von Kontaktierungssystemen als auch die Planung der Leitungsverlegung im Bordnetz – innerhalb der digitalen Fahrzeugmodellierung („DMU“, Digital Mock-Up). So lassen sich beispielsweise unterschiedliche Materialien oder Topologien hinsichtlich ihres CO₂-Fußabdrucks, ihres Gewichts und ihres Recyclingpotenzials bewerten, noch bevor ein Prototyp gebaut wird.

Digitale Werkzeuge wie generative Designsoftware erlauben zudem eine automatisierte Optimierung von Kabelbäumen, etwa hinsichtlich minimaler Leitungslängen und -querschnitte. Dadurch lassen sich Entwicklungszeiten sowie Rohstoffverluste reduzieren. Insgesamt tragen solche Digital-Engineering-Ansätze dazu bei, dass ökologische Optimierungskriterien von Anfang an systematisch berücksichtigt werden.

Im vom BMWK (Bundesministerium für Wirtschaft und Klimaschutz) geförderten Projekt „BordNetzSim3D“

entwickeln Fraunhofer ITWM, Volkswagen und weitere Partner eine vollständig digitalisierte Plattform zur simulationsgestützten Auslegung von Kabelbäumen. Kern des Projekts ist die Erstellung eines Digitalen Zwillings des Bordnetzes, um bereits in der Konzeptphase verschiedene Designvarianten hinsichtlich Gewicht, Materialeinsatz und Montagefreundlichkeit zu bewerten. Mithilfe von Echtzeitsimulationen und Tools wie IPS Cable Simulation können Kabelquerschnitte, Routing und Befestigungspunkte optimiert werden, bevor physische Prototypen entstehen. Dies reduziert Entwicklungszeiten, Materialverbrauch und CO₂-Emissionen erheblich.3

Zonale E/E-Architektur, Modularität und Standardisierung

Die Automobilindustrie steht vor einem tiefgreifenden Wandel: Immer mehr Fahrzeughersteller verabschieden sich von der traditionellen, domänenbasierten E/E-Architektur und setzen auf zonale Konzepte. Diese neue Struktur reduziert die Anzahl der Steuergeräte (ECUs), vereinfacht die Verkabelung und schafft die Grundlage für softwaredefinierte Fahrzeuge (SDVs). Bei der traditionellen, zentralen bzw. domänenbasierten Bordnetz-Architektur verlaufen unzählige Einzelleitungen von Sensoren/Aktoren zu entfernten Steuergeräten, was zu langen Kabelwegen und entsprechendem Gewicht führt. Eine zonale E/E-Architektur, wie sie in neueren Fahrzeuggenerationen bereits zum Einsatz kommt, unterteilt den Kabelbaum hingegen in mehrere Zonen. In diesen Zonen bündeln lokale Zonencontroller die Sensoren und Aktoren einer Fahrzeugregion. Dadurch werden die Leitungslängen drastisch reduziert und die Kabelbäume vereinfacht. Schätzungen zufolge lässt sich das Gesamtgewicht des Kabelbaums durch eine umfassend optimierte zonale Architektur um 20–30 Prozent senken. Weniger und kürzere Leitungen bedeuten weniger Materialbedarf und somit einen kleineren ökologischen Fußabdruck.

Tesla gilt als Vorreiter: Bereits im Model 3 wurde beispielsweise die Verkabelung durch eine zentralisierte zonale E/E-Architektur um rund 50% reduziert, was zu einem deutlich geringeren Fahrzeuggewicht und kürzeren Montagezeiten führte. In Europa und Nordamerika investieren OEMs wie Volkswagen, BMW und Stellantis zunehmend in zonale E/E-Architekturen, um die Komplexität ihrer Fahrzeugplattformen zu reduzieren und die Software-Integration zu verbessern. Volkswagen etwa plant die schrittweise Einführung einer zonalen E/E-Architektur im Rahmen seiner SSP-Plattform (Scalable Systems Platform) ab 2028. Erstes Fahrzeug soll der elektrische VW T-Roc sein.4,5

BMW setzt mit der „Neuen Klasse“ ab Ende 2025 auf eine vollständig zonale E/E-Architektur. Die zonale E/E-Architektur der „Neuen Klasse“ basiert auf vier sogenannten „Superbrains“ – Hochleistungsrechnern, die jeweils eine Fahrzeugzone (Vorderwagen, Rumpf, Heck und Dach) steuern und die Funktionen wie Infotainment, automatisiertes Fahren, Fahrdynamik und Komfort bündeln. Diese Rechner sind über Highspeed-Datenverbindungen mit kleineren Zone-Controllern vernetzt, was eine drastische Reduktion der Kabellänge (~600 m) und des Gewichts (~30 %) ermöglicht.6

In China wiederum starten viele neue OEMs direkt mit zonalen Designs, was ihnen einen technologischen Vorsprung verschafft. BYD integriert zonale Architekturansätze in seine neue Super-E-Plattform, die ab 2025 erstmals in Serienmodellen wie dem Han L und Tang L zum Einsatz kommt. Mit der Einführung der Super-E-Plattform verfolgt BYD einen modularen Ansatz zur zonalen E/E-Fahrzeugarchitektur. Diese Plattform ist nicht nur auf zonale Steuerung ausgelegt, sondern auch auf extreme Ladeleistungen: Mit der sogenannten „Flash Charging Battery“ sind Ladeleistungen von bis zu 1.360 kW möglich – ein Wert, der selbst im Vergleich zu 800-Volt-Systemen anderer OEMs heraussticht.7

Die Vorteile liegen auf der Hand: Weniger ECUs, geringere Kosten, bessere Skalierbarkeit und eine robuste Grundlage für Over-the-Air-Updates und datengetriebene Funktionen. Modularität und Standardisierung bieten hier großes Potenzial für einen kleineren ökologischen Fußabdruck.

Standardisierung und Modularisierung:

- Zonale E/E-Architekturen führen zu einer topologischen Aufteilung des Fahrzeugs in Zonen mit jeweils eigenen Steuergeräten (Zonencontroller), was die Komplexität reduziert und einheitliche Schnittstellen fördert

- Einheitliche Bordnetzkomponenten, Kabelschnittstellen, modulare DC/DC-Wandler und Smart Distribution Points ermöglichen eine plattformübergreifende Wiederverwendung.

Skaleneffekte und Automatisierung:

- Durch kürzere Kabelwege und reduzierte Variantenvielfalt lassen sich bis zu 50 % Kabelbaum-Länge einsparen, was automatisierte Fertigung und geringere Materialkosten ermöglicht

- Einheitliche zonale Steuergeräte können über verschiedene Fahrzeuglinien hinweg eingesetzt werden, was Skaleneffekte bei Einkauf und Produktion erzeugt.

Recycling und

Second Life:

- Standardisierte Module lassen sich leichter demontieren und in stationären Anwendungen weiterverwenden (z. B. Energiespeicher, Steuergeräte)

- Gemäß der Richtlinie 2005/64/EG muss eine stoffliche Wiederverwertbarkeit von mindestens 85 % sowie eine Gesamtverwertungsquote von 95 % (einschließlich energetischer Verwertung) erreicht werden.

In der Praxis wird die Umsetzung jedoch durch regionale Regularien, bestehende Plattformen und organisatorische Hürden gebremst. Eine vollständige Standardisierung ist daher eher evolutionär als revolutionär zu erwarten.

Cybersecurity und OTA-Fähigkeit:

Moderne E/E-Architekturen ermöglichen Software-Updates „Over-the-Air“ (OTA). Dadurch können Fahrzeuge über ihre gesamte Lebensdauer hinweg sehr einfach mit Updates und neuen Funktionen versorgt werden, ohne dass sie dafür in eine Werkstatt gebracht oder hardwareseitig nachgerüstet werden müssen. Ein Auto, das softwaretechnisch und aus Sicht der Cybersicherheit einfach auf dem neuesten Stand gehalten werden kann, wird tendenziell länger genutzt. Das reduziert den Ressourcenverbrauch in Produktion und Entsorgung.

Damit ein Fahrzeug OTA-fähig ist, sind jedoch leistungsfähige Datenübertragungstechnologien erforderlich. Nur so lassen sich große Datenmengen schnell, zuverlässig und sicher zwischen Steuergeräten, Sensoren, Gateways und der Cloud übertragen. OTA-Updates erzeugen einen hohen Datenverkehr, müssen parallel auf viele Steuergeräte verteilt werden und erfordern eine zuverlässige Kommunikation innerhalb der Fahrzeuge mit minimaler Verzögerung. Dies ist mit älteren, zentralisierten Bordnetzen mit langen Leitungstopologien, geringen Bandbreiten und begrenzter Segmentierung technisch kaum umsetzbar. Gleichzeitig ermöglichen moderne Datenübertragungstechnologien wie Automotive Ethernet oder Single Pair Ethernet die für OTA-Updates notwendigen Bandbreiten und Latenzzeiten.

Bereits heute sind OTA-Updates Alltag: BMW nutzt beispielsweise eine hybride Strategie, bei der Software-Updates zunächst über WLAN oder die My BMW App heruntergeladen werden. Die eigentliche Übertragung auf die Steuergeräte im Fahrzeug erfolgt dann während der Fahrt, wodurch die Update-Zeit effektiv verteilt und der Installationsprozess für den Nutzer komfortabler gestaltet wird.8 Ford verfolgt in Zusammenarbeit mit dem kalifornischen Unternehmen Sibros einen anderen Ansatz: Die Updates werden während der Fahrt über 5G in Echtzeit übertragen und auf alle relevanten Steuergeräte verteilt – auch auf sicherheitskritische Komponenten wie ADAS-Systeme. Die Nutzung von 5G mmWave erlaubt dabei Datenraten von über 1 Gbit/s, wodurch z.B. ein vollständiges Infotainment-Update in unter 10 Sekunden möglich ist.9

Ein Schritt weiter sind bereits OEMs wie Geely gegangen, die Pilotprojekte gestartet haben, um OTA-Updates und eine Positionsbestimmung auch in Regionen mit schlechter Mobilfunkabdeckung bereitzustellen – entweder mit eigenen Satellitensystemen oder mit anderen Satellitenanbietern.

Langfristig ist zu erwarten, dass sich Updates etablieren, die direkt mit der Telematik-Einheit über eine Satellitenverbindung kommunizieren. Eine solche Lösung wäre insbesondere für ländliche Gebiete oder Flottenfahrzeuge relevant, die sich außerhalb urbaner 5G-Netze befinden.10,11,12,13

Moderne Bordnetze bieten umfassende Möglichkeiten, die Nachhaltigkeit von Fahrzeugen zu optimieren.

Gewichtsreduktion der Bordnetzkomponenten

Im modernen Fahrzeugbau spielt das Gewicht eine entscheidende Rolle – sowohl für den Energieverbrauch als auch für die Emissionen. Jedes eingesparte Kilogramm trägt zur Effizienzsteigerung bei: Weniger Gewicht bedeutet geringeren Kraftstoffverbrauch bei Verbrennern und mehr Reichweite bei Elektrofahrzeugen.

Ein besonders relevanter Faktor ist das Bordnetz – insbesondere angesichts des stetig wachsenden Funktionsumfangs durch ADAS-, Infotainment- und Fahrzeugkommunikationssysteme. Die Kabelbäume heutiger Fahrzeuge erstrecken sich über mehrere Kilometer und können in Oberklasse-Modellen bis zu 60 Kilogramm wiegen. Hier liegt ein enormes Einsparpotenzial. Durch den Umstieg auf zonale E/E-Architekturen lässt sich die Gesamtlänge der verbauten Kabel deutlich reduzieren – und damit auch das Gewicht. Zusätzlich tragen kleinere Komponenten und eine kompaktere Bündelung der Kabelstränge zur weiteren Gewichtsoptimierung bei.

Ein großer Teil des Gewichts eines Bordnetzleitungssatzes – also der Kabel für Spannungsversorgung und Datenübertragung – entfällt auf die Meterware. Bei der Spannungsversorgung lässt sich Gewicht einsparen, indem der Kabelquerschnitt reduziert wird, sofern dies technisch möglich ist, oder indem leichte Materialien wie Aluminium (z. B. Al-Mg-Si-Legierungen oder reines Aluminium) verwendet werden. Auch bei den Datenleitungen kann durch ein gezieltes Design der Meterware in Bezug auf die benötigte Datenrate Gewicht reduziert werden. Mögliche Ansätze sind Optimierungen am Schirmgeflecht, ein verändertes Leitungsdesign (z. B. Verzicht auf das Schirmgeflecht) oder der Einsatz von Micro-Koaxialkabeln.

Darüber hinaus gewinnen optische Datenübertragungstechnologien in Zukunft an Bedeutung. Sie kommen ganz ohne Metall aus, sparen zusätzlich Gewicht und erfüllen gleichzeitig die wachsenden Anforderungen an Datenübertragungsraten. Die optische Technologie bietet eine EMV-unabhängige Datenübertragung und ermöglicht damit eine äußerst zuverlässige Kommunikation bei reduziertem Energiebedarf im Vergleich zu UTP und STP basierten Datenübertragungssystemen.

Umweltfreundliche Materialien für Datenleitungen und Steckverbinder

Für die Nachhaltigkeit eines Bordnetzes spielt nicht nur die Menge der verwendeten Materialien eine Rolle, sondern auch deren Beschaffenheit. In einem typischen Kabelbaum werden große Mengen Kupfer als Leiter sowie verschiedene Kunststoffe für Isolationen und Steckergehäuse eingesetzt. Sowohl die Gewinnung dieser Rohstoffe als auch ihre Entsorgung am Ende der Fahrzeuglebensdauer wirken sich deutlich auf die Umweltbilanz aus. Aus diesem Grund setzen Hersteller zunehmend auf eine umweltfreundlichere Auswahl und Gestaltung der Materialien.

Recycling-Kupfer

Der steigende Elektronikanteil in modernen Fahrzeugen führt zu einem deutlich höheren Kupferbedarf in der Automobilindustrie. Doch der Abbau und die Verarbeitung von Kupfer bringen erhebliche ökologische Belastungen mit sich. Aus Sicht der Nachhaltigkeit ist es daher sinnvoll, vermehrt auf recyceltes Material zurückzugreifen. Hersteller entwickeln zunehmend effiziente Verfahren, um Kupfer aus Altfahrzeugen zurückzugewinnen. Toyota etwa hat ein mechanisches Recyclingverfahren entwickelt, mit dem sich Kupfer aus ausgedienten Kabelbäumen mit einer Reinheit von 99,96 % wiedergewinnen lässt.14 Der Einsatz von recyceltem Kupfer in neuen Datenleitungen reduziert nicht nur den Bedarf an frisch gefördertem Kupfer, sondern spart auch Energie und Fläche, die sonst für Erzabbau und Raffination benötigt würden.

Auch Renault verfolgt einen ähnlichen Ansatz: Im Rahmen seines „Refactory“-Programms setzt der Hersteller auf die Wiederverwertung von Materialien aus ausgedienten Fahrzeugen. Dabei wird Kupfer aus alten Elektromotoren und Kabelsystemen extrahiert und für den Einsatz in neuen Komponenten aufbereitet. Solche Initiativen tragen dazu bei, die Umweltbelastung entlang der gesamten Wertschöpfungskette zu verringern.15

Halogenfreie Isolierungen

Traditionell wurden zur Isolierung einzelner Fahrzeugleitungen überwiegend PVC-Mantelmaterialien eingesetzt. Da Polyvinylchlorid (PVC) ein chlorhaltiges Polymer ist, entstehen bei seiner Verbrennung – etwa im Rahmen der Entsorgung – halogenhaltige Schadstoffe wie Dioxine, welche die Umwelt erheblich belasten können. Halogenide sind chemische Verbindungen, die ein Element aus der Gruppe der Halogene enthalten – dazu gehören Fluor, Chlor, Brom, Iod sowie das seltene, radioaktive Astat. Diese Elemente zeichnen sich durch ihre hohe Reaktivität aus und können in bestimmten Verbindungen giftig oder umweltschädlich sein.

Aus diesem Grund setzen Fahrzeughersteller bei modernen Fahrzeugen zunehmend auf halogenfreie Kunststoffmischungen wie Polyethylen oder thermoplastische Elastomere (TPE). Diese Materialien sind in der Regel als ‚low smoke, zero halogen‘ (LSZH) klassifiziert, was bedeutet, dass sie im Brandfall kaum korrosive Gase freisetzen und insgesamt umweltfreundlicher sind. Zudem lassen sich diese Isolierungen besser recyceln, was ihre Nachhaltigkeit zusätzlich erhöht. BMW setzt beispielsweise zunehmend auf Kreislaufwirtschaft und den Einsatz von recycelbaren Materialien. Die BMW i Vision Circular demonstriert, wie z. B. lösbare Verbindungen und Sekundärmaterialien künftig konsequent auch den Bordnetzen zum Einsatz kommen können.16

Rezyklate und biobasierte Kunststoffe

Neben den Leitungen selbst kommen zunehmend auch bei Steckverbindern und Kabelummantelungen kunststoffbasierte Materialien zum Einsatz, die eine geringere Umweltbelastung aufweisen.

Biobasierte Kunststoffe wie Polylactide (PLA) beispielsweise, die aus nachwachsenden Rohstoffen wie Maisstärke gewonnen werden, gewinnen an Bedeutung. PLA ist biologisch abbaubar und kann in bestimmten Anwendungen – etwa bei temporären Kabelschutzlösungen oder in der Innenraumgestaltung – eine umweltfreundliche Alternative zu konventionellen Kunststoffen darstellen. Darüber hinaus kommen zunehmend Polymere zum Einsatz, die aus anderen nachwachsenden Rohstoffen wie Rizinusöl oder Stärke hergestellt werden. Ein Beispiel hierfür ist Polyamid 11 (PA11), das aus Rizinusöl gewonnen wird und sich durch hohe chemische Beständigkeit sowie gute mechanische Eigenschaften auszeichnet. PA11 wird bereits in der Automobilindustrie für Leitungsschutzsysteme und flexible Kabelummantelungen verwendet und bietet eine biobasierte Alternative zu erdölbasierten Polyamiden.

Durch den Einsatz solcher Materialien lässt sich die Umweltbilanz moderner Fahrzeuge weiter verbessern – sowohl durch die Reduktion fossiler Ressourcen als auch durch bessere Recyclingfähigkeit und geringere Emissionen bei Herstellung und Entsorgung.

Konstruktive Maßnahmen für bessere Trennbarkeit:

Ein oft unterschätzter Faktor bei der nachhaltigen Produktgestaltung ist die einfache Zerlegbarkeit am Ende der Lebensdauer. Besonders bei Kabelbäumen, die aus unterschiedlichen Materialien wie Kupferdrähten, Kunststoffen, Klebebändern und Steckverbindern bestehen, stellt das Recycling eine große Herausforderung dar. Die Trennung dieser Komponenten kann jedoch durch eine durchdachte Konstruktion erheblich erleichtert werden.

So lassen sich beispielsweise Steckverbinder so gestalten, dass sich Metallkontakte und Kunststoffgehäuse leicht voneinander trennen lassen – etwa durch den Einsatz von Clips anstelle von Vergussmaterial. Auch die eindeutige Kennzeichnung von Kunststoffteilen spielt eine zentrale Rolle: Nach dem internationalen Standard ISO 11469:2016 werden Materialien mit Codes wie „>PP<“ für Polypropylen oder „>PC+ABS<“ für Polymermischungen markiert. Diese Kennzeichnungen ermöglichen eine sortenreine Trennung und verbessern die Recyclingfähigkeit deutlich.

Der Verzicht auf schwer trennbare Verbundwerkstoffe sowie der Einsatz recycelter oder biobasierter Materialien tragen zusätzlich dazu bei, die Rückgewinnung von Kupfer und Kunststoffen zu optimieren und den CO₂-Fußabdruck über den gesamten Lebenszyklus eines Fahrzeugs zu reduzieren.

Zukünftige EU-Regularien als Treiber für nachhaltige Veränderungen

Mehrere neue EU-Vorgaben werden in den kommenden Jahren ein Umdenken in der Branche erfordern:

- ELV-Richtlinie (End-of-Life Vehicle Directive): Ab 2030 gelten verbindliche Quoten für den Einsatz von Rezyklaten.

- CSR-Richtlinie (Corporate Sustainability Reporting Directive): Ab 2026 müssen Unternehmen deutlich umfassendere Nachhaltigkeitsberichte vorlegen.

- CO₂-Kosten: Nachhaltigkeit wird zunehmend auch ein wirtschaftlicher Vorteil – durch geringere Emissionen und damit verbundene Einsparungen.

Diese Entwicklungen machen deutlich, dass Nachhaltigkeit nicht nur ökologisch, sondern auch strategisch relevant ist.

Um Unternehmen bei der Umsetzung dieser Anforderungen zu unterstützen, wurde Anfang 2025 vom Transformations-Hub „Leitungssatz“ der Arbeitskreis „Grünes Bordnetz“ gegründet. Ziel dieses Gremiums ist die Erstellung eines Whitepapers, das bewährte Methoden dokumentiert und konkrete Handlungsempfehlungen für eine nachhaltigere Gestaltung von Bordnetzen liefert.17

Nachhaltige Produktion und flächendeckende Automatisierung

Nicht zuletzt spielt auch die Herstellung von Datenleitungen und Steckverbindern eine entscheidende Rolle. Die Fertigungsprozesse im Bereich der Bordnetze bieten zahlreiche Möglichkeiten, um Ressourcen effizienter zu nutzen und Emissionen gezielt zu reduzieren.

Miniaturisierte Komponenten

Die Miniaturisierung von Komponenten – etwa kleinere Steckergehäuse und dünnere Kabelisolierungen – reduziert den Materialbedarf pro Einheit deutlich.

Gleichzeitig stellt die Miniaturisierung neue Anforderungen an die Fertigung: Manuelle Prozesse stoßen bei der nötigen Präzision schnell an ihre Grenzen. Deshalb gewinnen automatisierte Verfahren zunehmend an Bedeutung.

Moderne Schneide-, Abisolier- und Crimp Technologien ermöglichen es, Drähte exakt auf die benötigte Länge zuzuschneiden und den Materialverschnitt zu minimieren.

Koax-Steckverbindern sind beispielsweise bereits sehr stark automatisiert. MD stellt die Leitungen mit dem Steckverbinder ADTCon-MC® bereits heute mit einem selbst entwickelten und gebauten modularen, vollautomatischen Produktionssystem in Serie her. Dieses System erlaubt eine flexible und effiziente Fertigung – auch bei vielen unterschiedlichen Varianten. Der ADTCon-MC® spart bis zu 70 % Platz und benötigt deutlich weniger Material als herkömmliche FAKRA-Lösungen. So trägt auch eine präzise Verarbeitungstechnologie zur Ressourcenschonung bei, und verbessert gleichzeitig auch die Qualität und Reproduzierbarkeit der Produkte.

Automatisierung in der Kabelsatzfertigung und digitale Rückverfolgbarkeit

In der traditionell von manuellen Vorgängen geprägten Fertigung von Kabelsätzen können durch den Einsatz automatisierter Prozesse Fehlerquoten mehr und mehr reduziert werden. Die Produktqualität steigt und der Ausschuss sinkt. Gleichzeitig ermöglicht die Automatisierung eine durchgängige digitale Rückverfolgbarkeit: Jedes Kabel und jeder Stecker kann per Barcode oder auch per RFID eindeutig identifiziert und verfolgt werden. Alle relevanten Prozessschritte – vom Wareneingang über das Crimpen bis hin zur elektrischen Prüfung – werden digital erfasst. Diese Art der Dokumentation unterstützt nicht nur die Qualitätssicherung, sondern liefert auch wertvolle Daten für nachhaltige Produktionsentscheidungen. So lassen sich beispielsweise Bereiche identifizieren, in denen eine gezielte Prozessoptimierung besonders wirkungsvoll sein kann – etwa zur Reduktion von Energie- und Materialeinsatz.

Dabei kommen modernste Technologien wie SAP Digital Manufacturing (SAP DM) zum Einsatz, eine Lösung zur Steuerung und Optimierung der gesamten Fertigung. Als Praxisbeispiel ist eine Pilotstudie zwischen MD und einem Technologiepartner zu nennen. Ziel war es, bestehende Prozesse zu analysieren, Optimierungspotenziale zu identifizieren und die Produktion durch digitale Steuerung flexibler und effizienter zu gestalten. Die Lösung erlaubt es, in Echtzeit auf Maschinenstillstände oder Personalengpässe zu reagieren und die Ressourceneinsatzplanung dynamisch anzupassen.18

Die digitale und automatisierte Infrastruktur ermöglicht es, höchste Qualitätsstandards zuverlässig einzuhalten und gleichzeitig flexibel auf individuelle Kundenwünsche zu reagieren – etwa durch die schnelle Lieferung von Sonderausführungen oder die zügige Serienbelieferung globaler Plattformen innerhalb weniger Tage.

Optimierte Standortwahl und Logistik

Der Einsatz moderner, automatisierter und energieeffizienter Produktionsanlagen macht die Fertigung zunehmend unabhängig von klassischen Standortfaktoren wie z.B. niedrigen Lohnkosten oder günstigen Energiepreisen. Dadurch können Bordnetz-Komponenten näher an den zentralen Produktionsstandorten der Automobilhersteller gefertigt werden – lange Transportwege werden vermieden, Lieferzeiten verkürzt.

Dezentral organisierte Fertigungsstandorte in Kombination mit intelligenter Logistik – etwa durch den Einsatz von Mehrwegverpackungen und optimierter Beladung – tragen zusätzlich zur Reduktion von Transportemissionen bei. Darüber hinaus ermöglichen leichte, modular aufgebaute Kabelsätze eine platz- und gewichtssparende Lieferung, was den Versand noch energieeffizienter gestaltet.

Innovative Fertigungstechnologien

Die Industrie entwickelt fortlaufend neue Ansätze, um die Produktion nachhaltiger zu gestalten. Ein Beispiel dafür ist die additive Fertigung (3D-Druck), mit der sich Montagehilfen oder Kabelhalter passgenau und ressourcenschonend herstellen lassen.

Im europäischen Motorenwerk von Toyota werden beispielsweise seit Jahren 3D-gedruckte Vorrichtungen und Werkzeuge eingesetzt, um die Montageprozesse zu optimieren. Dazu zählen unter anderem Kabelhalter und Positioniervorrichtungen, die mit 3D-Druckern gefertigt werden. Diese ersetzen konventionell gefräste Teile und ermöglichen eine flexible, schnelle und kosteneffiziente Produktion direkt vor Ort.19

Auch beim Abisolieren und Schweißen von Leitungen kommen zunehmend Laser-Technologien zum Einsatz. Sie bieten gegenüber mechanischen Verfahren eine höhere Präzision und sind oft energieeffizienter.

Es gibt mittlerweile Lösungen, die speziell für die Fertigung von Steckverbinder-Kontakten konzipiert ist. Diese Module ermöglichen Punkt- und Linienschweißungen mit bis zu 500 Takten pro Minute und sorgt für stabile, reproduzierbare Ergebnisse. Gleichzeitig reduziert es den Energieverbrauch und minimiert den Einsatz von Zusatzmaterialien.20

Auch bei der Reinigung von Kontaktteilen verzichten einige Hersteller mittlerweile auf chemische Bäder und setzen stattdessen auf Laser, um den Einsatz von Chemikalien zu reduzieren.

Ein weiterer Fortschritt zeigt sich in der digitalen Fabrikplanung: Durch die Simulation von Produktionsanlagen können Prozesse bereits im Vorfeld optimiert werden. So lassen sich Maschinenbelegungen und Materialflüsse effizient ausbalancieren, wodurch Leerlaufzeiten und Überproduktion vermieden werden. Mit digitalen Zwillingen aller Werke simuliert BMW beispielsweise Produktionsprozesse bereits vor einem Umbau. Dank 3D-Scans und NVIDIA Omniverse erfolgen Kollisionsprüfungen und Layout-Planungen extrem präzise, und alle Potenziale zum Sparen von Ressourcen werden bestmöglich genutzt.21

Fußnoten und Quellangaben

- Nachhaltigkeit über den Produktlebenszyklus – So funktioniert BMWs Design for Circularity-Ansatz

- Strategien und Lösungen für bauraumsparende Automobil-Steckverbinder

- BordNetzSim3D – Simulationsgestützte Auslegung von Kabelbäumen und Digitaler Zwilling des Bordnetzprozesses

- T-Roc wird erster VW auf Super-Plattform SSP

- Zukunftsplan Volkswagen: Kernmarke gibt bei Betriebsversammlung ersten Ausblick auf elektrisches Einstiegsmodell

- Vier „Superbrains“ für die Neue Klasse von BMW

- BYD Unveils Super e-Platform with Megawatt Flash Charging for Electric Vehicles

- Wird ein neues Remote Software Upgrade für meinen BMW über die My BMW App automatisch geladen?

- Timing is Everything – 5G and Automotive OTA

- Vernetzte Fahrzeuge brauchen Satelliten und 5G zur Kommunikation

- Geely schießt Satelliten für seine Fahrzeuge ins All

- China’s Geely launches 11 satellites to aid driverless cars

- Satellites, Big Data Centre, and AI Power Geely’s ADAS Systems For All

- Toyota helps develop process for ELV copper Recycling

- Refactory certified

- Next Level Nachhaltigkeit

- Arbeitskreis „Grünes Bordnetz“

- Cloud-Revolution in der Fertigung mit SAP DM

- Sieben Beispiele für 3D-Druck in der Automobilindustrie

- Neues Laserschweißmodul für Steckverbinder-Kontakte

- BMW Group skaliert Virtuelle Fabrik

Dieser Corporate-Blog dient allgemeinen Informations- und Marketingzwecken und ist kein gelenktes Dokument unseres QM-Systems. Übersetzungen können automationsgestützt erstellt sein und werden redaktionell geprüft; trotz Sorgfalt sind Fehler möglich – maßgeblich sind ausschließlich die offiziell veröffentlichten Produktdokumente.