La sostenibilidad es mucho más que una palabra de moda. En el sector de la automoción abre oportunidades para la innovación, nuevos modelos de negocio y una movilidad respetuosa con el medio ambiente, al tiempo que garantiza la competitividad a largo plazo. Las tecnologías modernas del sistema de cableado —el “sistema nervioso” de los vehículos conectados y cada vez más autónomos— son un elemento clave de los conceptos de movilidad sostenible. Y no solo durante el uso: el propio sistema de cableado ofrece un gran potencial. Conceptos optimizados, materiales innovadores y métodos de producción energéticamente eficientes están marcando el desarrollo de arquitecturas E/E modernas. Un sistema de cableado optimizado de forma holística contribuye a una movilidad sostenible tanto durante la utilización como a lo largo de todo su ciclo de vida.

Sistemas de cableado modernos y conceptos de movilidad más sostenibles

Hoy en día, los vehículos están altamente conectados. Las líneas de datos constituyen la columna vertebral de la conducción autónoma, los sistemas de asistencia y los sistemas inteligentes de gestión del tráfico.

Esta base permite:

Nuevos conceptos de movilidad

- el carsharing, el ride-pooling y la operación de flotas autónomas reducen la necesidad de

Conducción predictiva

- menor desgaste de frenos, menos abrasión de neumáticos, menor consumo de energía

Flujo de tráfico más eficiente

- menos atascos, menores tiempos de detención, menor consumo de energía

Así, la conectividad de los vehículos contribuye directamente a una movilidad más sostenible.

Sostenibilidad en el desarrollo del sistema de cableado: estrategias y principios

Los escenarios de uso eficientes en recursos son solo una parte del conjunto; otros enfoques abren potencial adicional para desarrollos sostenibles.

Por ejemplo, los componentes del sistema de cableado están cada vez más en el foco. Para optimizarlos de forma específica, proveedores y fabricantes (OEM) aplican, a lo largo de todo el ciclo de vida del producto —desde la fase de concepto hasta el reciclaje al final de su vida útil—, distintas estrategias y principios. Entre los enfoques más importantes se encuentran:

Design for Sustainability

Ya en la fase de desarrollo se da prioridad a un concepto sostenible. Esto implica, por ejemplo, un uso más comedido de materiales mediante la optimización de las secciones de cable y la miniaturización de conectores para ahorrar peso y recursos.

Igualmente importante es la modularidad: gracias a componentes modulares del sistema de cableado, los tramos defectuosos pueden sustituirse sin tener que reemplazar todo el mazo de cables. Además, la reciclabilidad se incorpora al propio diseño. Todas estas medidas persiguen apoyar la economía circular facilitando, desde la concepción, una futura reutilización.

BMW, por ejemplo, sigue el enfoque «Re:Think, Re:Duce, Re:Use, Re:Cycle». Esto incluye el uso de materiales secundarios, la reducción de la diversidad de materiales y el desarrollo de componentes fácilmente desmontables. Un ejemplo es el vehículo conceptual BMW i Vision Circular, fabricado al 100 % con materiales reciclados y reciclables.1 Centrándonos en el sistema de cableado del tren motriz, el sistema de contactos NanoMQS es un ejemplo de desarrollo de conectores orientado a la miniaturización. Este sistema reduce el espacio requerido en las placas de circuito impreso (PCB) y admite secciones de conductor de hasta 0,13 mm². De este modo, los OEM pueden reducir significativamente el peso del mazo y ahorrar materiales valiosos.2

Métodos digitales de desarrollo y simulación

La integración de optimizaciones ecológicas en el proceso de desarrollo ya es hoy habitual en el sector. Mediante simulaciones pueden compararse de forma temprana los impactos ambientales de distintos enfoques de diseño (necesidad de materiales, peso, etc.). Esto abarca tanto el desarrollo de sistemas de contacto como la planificación del tendido de cables en el sistema de cableado, dentro de la modelización digital del vehículo (DMU, Digital Mock-Up). Así, es posible evaluar diferentes materiales o topologías en cuanto a su huella de CO₂, su peso y su potencial de reciclaje antes incluso de construir un prototipo.

Las herramientas digitales, como el diseño generativo, permiten además una optimización automatizada de los mazos de cables, por ejemplo con respecto a longitudes y secciones mínimas. Esto reduce los tiempos de desarrollo y las pérdidas de materias primas. En conjunto, estos enfoques de ingeniería digital contribuyen a que los criterios de optimización ecológica se tengan en cuenta de forma sistemática desde el inicio.

En el proyecto “BordNetzSim3D”, financiado por el BMWK (Ministerio Federal de Economía y Protección del Clima), Fraunhofer ITWM, Volkswagen y otros socios desarrollan una plataforma totalmente digital para el dimensionamiento por simulación de mazos de cables. El núcleo del proyecto es la creación de un gemelo digital del sistema de cableado para evaluar, ya en la fase de concepto, distintas variantes de diseño en términos de peso, uso de materiales y facilidad de montaje. Con simulaciones en tiempo real y herramientas como IPS Cable Simulation pueden optimizarse secciones de conductor, rutas y puntos de fijación antes de fabricar prototipos físicos. Esto reduce de forma considerable los tiempos de desarrollo, el consumo de material y las emisiones de CO₂.3

Arquitectura E/E zonal, modularidad y estandarización

La industria del automóvil atraviesa una transformación profunda: cada vez más fabricantes abandonan la arquitectura E/E tradicional basada en dominios y apuestan por conceptos zonales. Esta nueva estructura reduce el número de unidades de control (ECU), simplifica el cableado y sienta las bases para vehículos definidos por software (SDV). En las arquitecturas centrales o basadas en dominios, multitud de conductores individuales conectan sensores y actuadores con ECUs remotas, lo que genera recorridos largos de cable y, en consecuencia, más peso. En cambio, una arquitectura E/E zonal —ya presente en generaciones recientes— divide el mazo en varias zonas. En cada zona, controladores locales agrupan los sensores y actuadores de esa región del vehículo. Así se reducen de forma drástica las longitudes de los conductores y se simplifican los mazos. Se estima que una arquitectura zonal optimizada puede disminuir el peso total del mazo entre un 20 y un 30 %. Menos y más cortos cables significan menor necesidad de material y, por ende, una huella ecológica más pequeña.

Tesla es considerada pionera: ya en el Model 3 redujo el cableado en torno a un 50 % gracias a una arquitectura E/E zonal centralizada, con una bajada notable del peso del vehículo y tiempos de montaje más cortos. En Europa y Norteamérica, OEM como Volkswagen, BMW y Stellantis invierten cada vez más en arquitecturas E/E zonales para reducir la complejidad de sus plataformas y mejorar la integración de software. Volkswagen, por ejemplo, prevé introducir gradualmente una arquitectura E/E zonal en el marco de su plataforma SSP (Scalable Systems Platform) a partir de 2028; el primer modelo será el VW T-Roc eléctrico. 4, 5

BMW, con la “Neue Klasse” a partir de finales de 2025, apuesta por una arquitectura E/E totalmente zonal. Esta se basa en cuatro “Superbrains”: ordenadores de alto rendimiento que gestionan cada una de las zonas del vehículo (parte delantera, estructura central, parte trasera y techo) y concentran funciones como infoentretenimiento, conducción automatizada, dinámica de conducción y confort. Estos ordenadores se conectan mediante enlaces de datos de alta velocidad con controladores zonales más pequeños, lo que permite reducir la longitud del cableado en ~600 m y el peso en ~30 %.6

En China, muchos nuevos fabricantes arrancan directamente con diseños zonales, ganando ventaja tecnológica. BYD integra enfoques zonales en su nueva Super-E-Platform, que llegará a partir de 2025 a modelos de serie como los Han L y Tang L. Con esta plataforma, BYD persigue un planteamiento modular para la arquitectura E/E zonal y, además, apunta a potencias de carga extremas: con la denominada “Flash Charging Battery” son posibles cargas de hasta 1.360 kW, una cifra que destaca incluso frente a sistemas de 800 V de otros OEM.7

Las ventajas son evidentes: menos ECUs, menores costes, mejor escalabilidad y una base robusta para actualizaciones OTA y funciones basadas en datos. La modularidad y la estandarización ofrecen, además, un alto potencial para reducir aún más la huella ecológica.

Estandarización y modularización:

- Las arquitecturas E/E zonales dividen topológicamente el vehículo en zonas con sus propios controladores zonales, lo que reduce la complejidad y promueve interfaces uniformes.

- Componentes uniformes del sistema de cableado, interfaces de cableado, convertidores DC/DC modulares y Smart Distribution Points permiten la reutilización entre plataformas.

Efectos de escala y automatización:

- Gracias a recorridos de cable más cortos y a una menor diversidad de variantes, puede ahorrarse hasta un 50 % de la longitud del mazo de cables, habilitando fabricación automatizada y menores costes de material.

- Controladores zonales uniformes pueden emplearse en distintas líneas de vehículos, generando economías de escala en compras y producción.

Reciclaje y

segunda vida:

- Los módulos estandarizados se desmontan con mayor facilidad y pueden reutilizarse en aplicaciones estacionarias (p. ej., sistemas de almacenamiento de energía, unidades de control).

- Según la Directiva 2005/64/CE, debe alcanzarse una reutilización material mínima del 85 % y una tasa total de valorización del 95 % (incluida la valorización energética).

En la práctica, la implantación se ve frenada por normativas regionales, plataformas existentes y obstáculos organizativos. Por ello, es de esperar que la estandarización completa avance de forma más bien evolutiva que revolucionaria.

Ciberseguridad y capacidad OTA

Las arquitecturas E/E modernas permiten actualizaciones de software «over the air» (OTA). De este modo, los vehículos pueden recibir durante toda su vida útil actualizaciones y nuevas funciones sin pasar por el taller ni requerir reequipamientos de hardware. Un coche que puede mantenerse al día en materia de software y ciberseguridad tiende a utilizarse durante más tiempo, lo que reduce el consumo de recursos en producción y fin de vida.

Para que un vehículo sea OTA-capaz se necesitan tecnologías de transmisión de datos de alto rendimiento. Solo así pueden transferirse grandes volúmenes de datos de forma rápida, fiable y segura entre unidades de control, sensores, pasarelas (gateways) y la nube. Las actualizaciones OTA generan un tráfico elevado, deben distribuirse en paralelo a muchas ECUs y exigen una comunicación fiable dentro del vehículo con mínima latencia. Con arquitecturas centralizadas antiguas —con recorridos de cable largos, anchos de banda reducidos y segmentación limitada— esto es técnicamente difícil de implementar. Por el contrario, tecnologías modernas como Automotive Ethernet o Single Pair Ethernet proporcionan los anchos de banda y las latencias necesarios para las OTA.

Hoy en día, las OTA ya forman parte del día a día: BMW emplea una estrategia híbrida en la que las actualizaciones se descargan primero por WLAN o mediante la app My BMW. La transferencia a las ECUs del vehículo se realiza después durante la conducción, repartiendo el tiempo de actualización y haciendo el proceso más cómodo para el usuario.8 Ford, en colaboración con la empresa californiana Sibros, sigue otro enfoque: las actualizaciones se transmiten en tiempo real a través de 5G durante la marcha y se distribuyen a todas las ECUs relevantes —incluidos componentes críticos como los sistemas ADAS—. El uso de 5G mmWave permite superar 1 Gbit/s, lo que hace posible, por ejemplo, actualizar por completo el sistema de infoentretenimiento en menos de 10 segundos.9

Algunos OEM ya han dado un paso más, como Geely, que ha puesto en marcha proyectos piloto para ofrecer actualizaciones OTA y posicionamiento también en regiones con escasa cobertura móvil, ya sea mediante sistemas satelitales propios o a través de otros proveedores de satélites.

A largo plazo, es de esperar que se consoliden actualizaciones que se comuniquen directamente con la unidad telemática a través de un enlace satelital. Esta solución sería especialmente relevante para zonas rurales o para flotas de vehículos que operan fuera de redes urbanas 5G.10,11,12,13

Las modernas redes a bordo ofrecen una importante oportunidad para mejorar la sostenibilidad de nuestros vehículos.

Reducción de peso de los componentes del sistema de cableado

En la construcción moderna de vehículos, el peso desempeña un papel decisivo, tanto en el consumo de energía como en las emisiones. Cada kilogramo ahorrado aumenta la eficiencia: menos peso implica menor consumo de combustible en vehículos de combustión y mayor autonomía en los eléctricos.

Un factor especialmente relevante es el sistema de cableado, sobre todo ante el creciente alcance funcional de los sistemas ADAS, de infoentretenimiento y de comunicación del vehículo. Los mazos de cables de los automóviles actuales se extienden a lo largo de varios kilómetros y, en modelos de alta gama, pueden llegar a pesar hasta 60 kilogramos. Aquí existe un enorme potencial de ahorro. Al pasar a arquitecturas E/E zonales puede reducirse de forma notable la longitud total del cableado instalado y, con ello, el peso. Además, los componentes más pequeños y una agrupación más compacta de los haces de cables contribuyen a optimizar aún más el peso.

Una gran parte del peso de un arnés —es decir, de los cables para la alimentación de tensión y la transmisión de datos— procede de la propia “metralla” de cable. En la alimentación de potencia es posible ahorrar peso reduciendo la sección del conductor, siempre que sea técnicamente viable, o utilizando materiales ligeros como el aluminio (p. ej., aleaciones Al-Mg-Si o aluminio puro). También en las líneas de datos puede reducirse el peso mediante un diseño dirigido de la metralla en función de la tasa de datos necesaria. Entre los enfoques posibles están la optimización de las trenzas de apantallamiento, un diseño de cableado distinto (por ejemplo, prescindir de la malla de apantallamiento) o el uso de cables microcoaxiales.

Además, las tecnologías ópticas de transmisión de datos ganarán importancia en el futuro. Eliminan por completo el metal, ahorran peso adicional y satisfacen al mismo tiempo los crecientes requisitos de velocidad de transmisión. La tecnología óptica ofrece una comunicación inmune a interferencias de compatibilidad electromagnética (CEM) y permite una transmisión extremadamente fiable con menor demanda energética en comparación con sistemas basados en par trenzado UTP y STP.

Materiales respetuosos con el medio ambiente para líneas de datos y conectores

Para la sostenibilidad de un sistema de cableado no solo importa la cantidad de material utilizado, sino también su naturaleza. En un mazo de cables típico se emplean grandes cantidades de cobre como conductor y diversos plásticos para aislamientos y carcasas de los conectores. Tanto la extracción de estas materias primas como su gestión al final de la vida útil del vehículo influyen de forma notable en el balance ambiental. Por ello, los fabricantes apuestan cada vez más por una selección y un diseño de materiales más respetuosos con el medio ambiente.

Reciclaje de cobre

El creciente contenido electrónico de los vehículos modernos se traduce en una demanda de cobre claramente mayor en la industria del automóvil. Sin embargo, la extracción y el procesado del cobre conllevan impactos ecológicos considerables. Desde una perspectiva de sostenibilidad, tiene sentido recurrir cada vez más a material reciclado. Los fabricantes están desarrollando métodos eficientes para recuperar cobre de vehículos al final de su vida útil. Toyota, por ejemplo, ha desarrollado un proceso mecánico de reciclaje con el que puede recuperarse cobre de mazos de cables fuera de uso con una pureza del 99,96 %.14 El empleo de cobre reciclado en nuevas líneas de datos no solo reduce la necesidad de cobre primario, sino que también ahorra energía y superficie que de otro modo se destinarían a la minería y la refinación.

Renault sigue un enfoque similar: dentro de su programa “Refactory”, el fabricante reutiliza materiales de vehículos fuera de uso. En ese marco, se extrae cobre de motores eléctricos y sistemas de cableado antiguos y se acondiciona para su uso en nuevos componentes. Estas iniciativas ayudan a reducir el impacto ambiental a lo largo de toda la cadena de valor.15

Aislamientos sin halógenos

Tradicionalmente, para el aislamiento de conductores individuales se han utilizado recubrimientos de PVC. Al ser el PVC un polímero clorado, su combustión —por ejemplo, durante la eliminación— genera contaminantes halogenados como dioxinas, con efectos ambientalmente adversos. Los halogenuros son compuestos químicos que contienen un elemento del grupo de los halógenos (flúor, cloro, bromo, yodo y el poco común y radiactivo astato). Estos elementos se caracterizan por su alta reactividad y, en determinadas combinaciones, pueden resultar tóxicos o perjudiciales para el medio ambiente.

Por ello, en los vehículos modernos se recurre cada vez más a mezclas plásticas libres de halógenos, como polietileno o elastómeros termoplásticos (TPE). Estos materiales suelen clasificarse como LSZH (low smoke, zero halogen), lo que significa que, en caso de incendio, liberan muy pocos gases corrosivos y, en general, resultan más respetuosos con el entorno. Además, estos aislamientos son más fáciles de reciclar, lo que aumenta su sostenibilidad. BMW, por ejemplo, impulsa la economía circular y el uso de materiales reciclables; el concepto BMW i Vision Circular demuestra cómo conexiones desmontables y materiales secundarios pueden aplicarse de forma consecuente también en los sistemas de cableado.16

Material reciclado y bioplásticos

Además de los conductores, en conectores y cubiertas de cables se emplean cada vez más materiales plásticos con menor impacto ambiental.

Los plásticos de base biológica, como los polilactidas (PLA) —obtenidos a partir de materias primas renovables como el almidón de maíz—, están ganando relevancia. El PLA es biodegradable y, en aplicaciones determinadas —por ejemplo, soluciones temporales de protección de cables o elementos interiores—, puede representar una alternativa más sostenible a los plásticos convencionales. También aumentan los polímeros obtenidos de otras materias primas renovables, como el aceite de ricino o el almidón. Un ejemplo es la poliamida 11 (PA11), derivada del aceite de ricino, que destaca por su alta resistencia química y buenas propiedades mecánicas. La PA11 ya se utiliza en automoción para sistemas de protección de conductos y cubiertas flexibles, y ofrece una alternativa de origen biológico frente a poliamidas basadas en petróleo.

El uso de estos materiales mejora el balance ambiental de los vehículos modernos —tanto por la reducción de recursos fósiles como por su mejor reciclabilidad y menores emisiones en fabricación y fin de vida—.

Medidas constructivas para mejorar la separabilidad

Un factor a menudo subestimado en el diseño sostenible es la facilidad de desmontaje al final de la vida útil. En los mazos de cables —compuestos por materiales diversos como hilos de cobre, plásticos, cintas adhesivas y conectores—, el reciclaje supone un reto considerable. No obstante, una concepción adecuada puede facilitar de forma significativa la separación de componentes.

Por ejemplo, los conectores pueden diseñarse de manera que los contactos metálicos y las carcasas plásticas se separen fácilmente —p. ej., mediante clips en lugar de resinas de encapsulado—. También es clave el marcado inequívoco de las piezas plásticas: según la norma internacional ISO 11469:2016, los materiales se identifican con códigos como “>PP<” para polipropileno o “>PC+ABS<” para mezclas poliméricas. Estas marcaciones permiten una clasificación por tipos y mejoran notablemente la reciclabilidad.

Evitar composites difíciles de separar, así como utilizar materiales reciclados o de base biológica, contribuye además a optimizar la recuperación de cobre y plásticos y a reducir la huella de CO₂ a lo largo de todo el ciclo de vida del vehículo.

Regulaciones futuras de la UE como motor de cambios sostenibles

Varias nuevas disposiciones de la UE exigirán en los próximos años un replanteamiento en el sector:

- Directiva ELV (End-of-Life Vehicle): a partir de 2030 se establecerán cuotas vinculantes para el uso de materiales reciclados.

- Directiva CSRD (Corporate Sustainability Reporting Directive): desde 2026, las empresas deberán presentar informes de sostenibilidad mucho más exhaustivos.

- Costes de CO₂: la sostenibilidad será cada vez más una ventaja económica gracias a menores emisiones y los ahorros asociados.

Estos desarrollos dejan claro que la sostenibilidad no solo es un tema ecológico, sino también estratégico.

Para apoyar a las empresas en la implementación de estos requisitos, a comienzos de 2025 el Transformations-Hub «Leitungssatz» creó el grupo de trabajo «Grünes Bordnetz». El objetivo de este órgano es elaborar un white paper que documente buenas prácticas y ofrezca recomendaciones concretas para un diseño más sostenible de los sistemas de cableado.17

Producción sostenible y automatización a gran escala

La fabricación de líneas de datos y conectores también desempeña un papel decisivo. Los procesos de producción en el ámbito de los sistemas de cableado ofrecen numerosas palancas para utilizar los recursos con mayor eficiencia y reducir de forma dirigida las emisiones.

Componentes miniaturizados

La miniaturización de componentes —por ejemplo, carcasas de conectores más pequeñas y aislamientos de cable más finos— reduce de forma notable el material por unidad.

Al mismo tiempo, la miniaturización eleva las exigencias a la fabricación: los procesos manuales alcanzan pronto sus límites de precisión. Por eso, los métodos automatizados ganan cada vez más importancia.

Tecnologías modernas de corte, pelado y crimpado permiten ajustar los conductores exactamente a la longitud necesaria y minimizar los recortes.

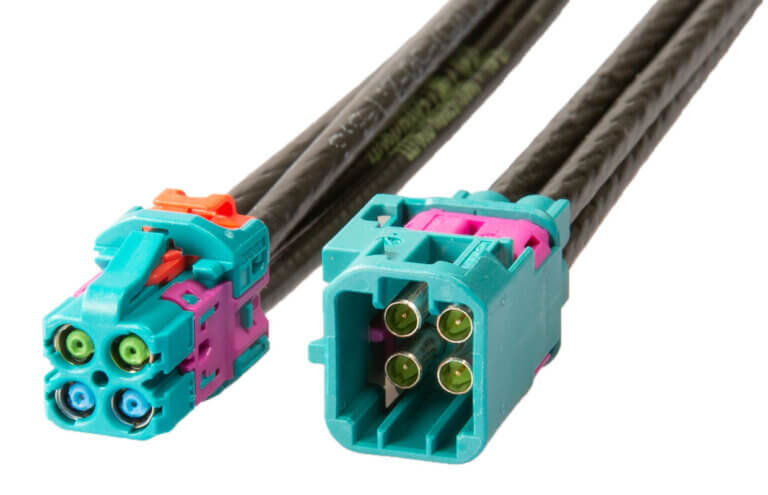

En los conectores coaxiales, la automatización ya es muy elevada. MD produce hoy en serie líneas con el conector ADTCon-MC® en un sistema modular totalmente automatizado, desarrollado y construido internamente. Este sistema posibilita una fabricación flexible y eficiente —incluso con gran variedad de versiones—. ADTCon-MC® ahorra hasta un 70 % de espacio y requiere claramente menos material que las soluciones FAKRA convencionales. De este modo, una tecnología de procesado precisa contribuye al uso responsable de recursos y, al mismo tiempo, mejora la calidad y la reproducibilidad de los productos.

Automatización en la fabricación de mazos de cables y trazabilidad digital

En la fabricación de mazos de cables, tradicionalmente marcada por operaciones manuales, el uso de procesos automatizados permite reducir cada vez más las tasas de error. La calidad del producto aumenta y el scrap disminuye. Al mismo tiempo, la automatización posibilita una trazabilidad digital integral: cada cable y cada conector pueden identificarse y seguirse de forma unívoca mediante código de barras o RFID. Todos los pasos relevantes —desde la recepción de materiales y el crimpado hasta las pruebas eléctricas— se registran digitalmente. Este tipo de documentación no solo respalda el aseguramiento de la calidad, sino que también aporta datos valiosos para decisiones de producción sostenible. Así, por ejemplo, pueden identificarse áreas en las que una optimización dirigida del proceso resulta especialmente efectiva, como la reducción del consumo de energía y de materiales.

Para ello se emplean tecnologías de última generación como SAP Digital Manufacturing (SAP DM), una solución para la orquestación y optimización de toda la fabricación. Como ejemplo práctico, cabe mencionar un estudio piloto entre MD y un socio tecnológico cuyo objetivo fue analizar los procesos existentes, identificar potenciales de mejora y hacer la producción más flexible y eficiente mediante control digital. La solución permite reaccionar en tiempo real a paradas de máquinas o cuellos de personal y ajustar dinámicamente la planificación del uso de recursos.18

La infraestructura digital y automatizada permite cumplir de forma fiable los más altos estándares de calidad y, al mismo tiempo, reaccionar con flexibilidad a los requisitos individuales de los clientes —por ejemplo, con entregas rápidas de versiones especiales o el suministro en serie a plataformas globales en cuestión de pocos días.

Ubicación y logística optimizadas

La utilización de instalaciones de producción modernas, automatizadas y energéticamente eficientes hace que la fabricación dependa cada vez menos de factores clásicos de localización, como salarios bajos o precios de la energía reducidos. Esto permite producir componentes del sistema de cableado cerca de las plantas centrales de los fabricantes de automóviles, evitando largos trayectos de transporte y acortando los plazos de entrega.

Centros de producción organizados de forma descentralizada, combinados con una logística inteligente —por ejemplo, mediante el uso de embalajes reutilizables y una carga optimizada—, contribuyen además a reducir las emisiones del transporte. Asimismo, los mazos de cables ligeros y de diseño modular facilitan envíos que ahorran espacio y peso, lo que hace el transporte aún más eficiente desde el punto de vista energético.

Tecnologías de fabricación innovadoras

La industria desarrolla continuamente nuevos enfoques para hacer la producción más sostenible. Un ejemplo es la fabricación aditiva (impresión 3D), con la que pueden producirse, de forma precisa y con menor consumo de recursos, útiles de montaje o soportes para cables.

En la planta europea de motores de Toyota, por ejemplo, se utilizan desde hace años útiles y herramientas impresos en 3D para optimizar los procesos de montaje. Entre ellos se incluyen soportes y dispositivos de posicionamiento de cables fabricados con impresoras 3D. Estas piezas sustituyen a componentes mecanizados de forma convencional y permiten una producción flexible, rápida y rentable directamente in situ.19

En el pelado y la soldadura de conductores se recurre cada vez más a tecnologías láser. Frente a los procesos mecánicos, ofrecen mayor precisión y, a menudo, mejor eficiencia energética. Existen ya soluciones diseñadas específicamente para la fabricación de contactos de conectores. Estos módulos permiten soldaduras por puntos y en línea con hasta 500 ciclos por minuto, proporcionan resultados estables y reproducibles, reducen el consumo de energía y minimizan el uso de materiales de aporte.20

También en la limpieza de contactos algunos fabricantes prescinden ya de baños químicos y optan por el láser, reduciendo así el empleo de sustancias químicas.

Otro avance se observa en la planificación digital de fábricas: mediante la simulación de instalaciones productivas, los procesos pueden optimizarse de antemano. De este modo, se equilibran con eficiencia las ocupaciones de máquinas y los flujos de materiales, evitando tiempos muertos y sobreproducción. Con gemelos digitales de todas sus plantas, BMW, por ejemplo, simula los procesos de producción antes de cada remodelación. Gracias a escaneos 3D y a NVIDIA Omniverse, se realizan verificaciones de colisión y planificaciones de layout con gran precisión, aprovechando al máximo el potencial de ahorro de recursos.21

Footnotes and sources

- Nachhaltigkeit über den Produktlebenszyklus – So funktioniert BMWs Design for Circularity-Ansatz

- Strategien und Lösungen für bauraumsparende Automobil-Steckverbinder

- BordNetzSim3D – Simulationsgestützte Auslegung von Kabelbäumen und Digitaler Zwilling des Bordnetzprozesses

- T-Roc wird erster VW auf Super-Plattform SSP

- Zukunftsplan Volkswagen: Kernmarke gibt bei Betriebsversammlung ersten Ausblick auf elektrisches Einstiegsmodell

- Vier „Superbrains“ für die Neue Klasse von BMW

- BYD Unveils Super e-Platform with Megawatt Flash Charging for Electric Vehicles

- Wird ein neues Remote Software Upgrade für meinen BMW über die My BMW App automatisch geladen?

- Timing is Everything – 5G and Automotive OTA

- Vernetzte Fahrzeuge brauchen Satelliten und 5G zur Kommunikation

- Geely schießt Satelliten für seine Fahrzeuge ins All

- China’s Geely launches 11 satellites to aid driverless cars

- Satellites, Big Data Centre, and AI Power Geely’s ADAS Systems For All

- Toyota helps develop process for ELV copper Recycling

- Refactory certified

- Next Level Nachhaltigkeit

- Arbeitskreis „Grünes Bordnetz“

- Cloud-Revolution in der Fertigung mit SAP DM

- Sieben Beispiele für 3D-Druck in der Automobilindustrie

- Neues Laserschweißmodul für Steckverbinder-Kontakte

- BMW Group skaliert Virtuelle Fabrik

Este blog corporativo tiene fines informativos y de marketing generales y no es un documento controlado de nuestro sistema de gestión de la calidad (SGC). Las traducciones pueden elaborarse con apoyo de automatización y se revisan editorialmente; pese al cuidado, pueden existir errores—solo la documentación de producto publicada oficialmente es vinculante.