可持续性远不止是一个口号。在汽车行业,它为创新、全新商业模式以及环保出行带来机遇,同时也保障长期竞争力。现代车载线束系统技术是互联且日益自动化车辆的“神经系统”,因此是可持续移动出行方案中的关键组成部分。其影响不仅体现在使用阶段,车载线束系统本身同样蕴含巨大潜力:优化的方案、创新材料以及高能效的生产方法正在塑造现代E/E架构的发展。通过整体优化的车载线束系统,车辆在使用过程中乃至贯穿其全生命周期,均能为可持续出行作出贡献。

现代车载线束系统与更可持续的移动出行方案

当下,车辆已高度互联。数据线缆构成自动驾驶、驾驶辅助系统以及智能交通引导系统的骨干。

这一基础使得:

新型移动出行概念

- 共享汽车(Carsharing)、合乘(Ride-Pooling)以及自主调度的车队运营,可降低单车资源需求。

“预见性”驾驶

- 减少制动磨损、降低轮胎磨耗、降低能耗。

更高效的交通流

- 更少拥堵、更短等待时长、降低能耗。

因此,车辆联网为更可持续的交通做出了直接贡献。

车载线束系统开发中的可持续性:策略与原则

资源节约型的使用场景只是整体的一部分——更多方法还能为可持续发展释放额外潜力。

例如,车载线束系统的各类部件正日益成为关注重点。为实现针对性优化,供应商与OEM整车厂在整个产品生命周期——从概念阶段到使用终止后的回收再利用——推行多种策略与原则。

其中的重要做法包括:

在开发阶段即重视可持续性理念。

这意味着,例如通过优化线缆截面积与连接器小型化,以更节约的材料用量来降低重量并节省资源。

同样重要的是模块化:借助模块化的车载线束系统组件,可仅更换损坏的区段,而无需更换整根线束。此外,还将可回收性融入设计之初。上述举措旨在在构型阶段就便于后续再利用,从而支持循环经济。

以宝马(BMW)为例,其提出“Re:Think, Re:Duce, Re:Use, Re:Cycle”的方法论。其中包括使用再生材料、减少材料种类以及开发易于拆解的部件。一个例子是概念车 BMW i Vision Circular,其 100% 由再生与可回收材料构成。1 面向动力总成线束系统,可将 NanoMQS 端接系统作为连接器开发的代表性案例。该系统专为整车小型化而设计,可减少在印刷电路板(PCB)上的占位需求,并同时支持导线截面积低至 0.13 mm²。由此,OEM 整车厂能够显著降低线束重量并节省宝贵材料。2

数字化开发与仿真方法

在业内,将生态优化融入开发流程已是常态。借助仿真,可以在早期对不同设计方案(材料需求、重量等)的环境影响进行对比。这既适用于端接系统的开发,也适用于车载线束系统中导线布设的规划——在数字化整车建模(DMU,Digital Mock-Up,数字样机)环境内。在尚未制造原型之前,便可就不同材料或拓扑结构,从其 CO₂ 足迹、重量以及回收潜力等方面开展评估。

此外,生成式设计软件等数字化工具还可对线束实现自动化优化,例如最小化线缆长度与截面积。由此可缩短开发周期并减少原材料损耗。总体而言,此类数字工程方法确保自项目伊始便系统性地纳入生态优化指标。

在由德国联邦经济与气候保护部(BMWK)资助的“BordNetzSim3D”项目中,弗劳恩霍夫 ITWM、大众汽车及其他合作伙伴正开发一套面向线束设计的全数字化、仿真驱动平台。项目核心是构建车载线束系统的数字孪生,以便在概念阶段就从重量、材料用量与装配友好性等方面评估不同设计方案。借助实时仿真与 IPS Cable Simulation 等工具,可在物理样机形成之前优化线缆截面积、走线路径与固定点布局,从而显著缩短开发周期、减少材料消耗并降低 CO₂ 排放。³

分区E/E架构、模块化与标准化

汽车行业正处于深刻变革之中:越来越多的整车制造商告别传统的域型E/E架构,转而采用分区概念。这一全新结构减少电子控制单元(ECU)的数量,简化布线,并为软件定义汽车(SDV)奠定基础。在传统的集中式或域型车载线束系统架构下,传感器/执行器需通过大量单根导线连接至远端ECU,导致线缆路径漫长并带来相应的重量。而在已应用于新一代车型的分区E/E架构中,线束被划分为多个分区,各分区控制器在本车辆区域内汇聚传感器与执行器信号。由此可显著缩短导线长度并简化线束。估算显示,通过全面优化的分区架构,线束总体重量可降低约20%–30%。更少且更短的导线意味着更低的材料需求,进而带来更小的环境足迹。

特斯拉被视为先行者:早在Model 3上,借助集中化的分区E/E架构便将布线长度减少了约50%,显著降低整车重量并缩短装配时间。于欧洲与北美,大众、宝马(BMW)与Stellantis等OEM正加速投入分区E/E架构,以降低其平台复杂度并提升软件集成能力。大众计划自2028年起在SSP平台(Scalable Systems Platform)中分阶段导入分区E/E架构,首款车型预计为纯电动版的T-Roc。⁴,⁵

宝马将自2025年底起在“新世代”(Neue Klasse)上采用完全分区的E/E架构。其分区E/E架构基于四个所谓的“Superbrains”(高性能计算单元),分别管理车辆的四个区域(前舱、车身中部、后舱与车顶),并将信息娱乐、自动驾驶、行驶动态与舒适等功能进行汇聚。这些计算单元通过高速数据连接与更小型的分区控制器互联,从而将线缆长度大幅压缩(约600米)并降低重量(约30%)。⁶

在中国,许多新势力OEM直接以分区设计起步,获得了技术先发优势。比亚迪(BYD)在其全新的Super-E平台中融合了分区架构思路,并将自2025年起率先搭载于汉L与唐L等量产车型。Super-E平台不仅面向分区控制,同时也面向极致充电性能:配合所谓的“闪充电池”,峰值充电功率最高可达1,360 kW——即便与其他OEM的800 V系统相比亦十分突出。⁷

优势显而易见:更少的ECU、更低的成本、更强的可扩展性,以及为空中升级(OTA)与数据驱动功能提供坚实基础。通过模块化与标准化,还可进一步释放降低环境足迹的巨大潜力。

规模效应与自动化:

- 通过缩短线缆路径并减少规格变体,线束长度可节省最高达 50%,从而有利于自动化生产并降低材料成本。

- 统一的分区控制器可跨多条车系/车型系列通用,在采购与生产环节形成规模效应。

规模效应与自动化:

- 通过缩短线缆路径并减少规格变体,线束长度可节省最高达 50%,从而有利于自动化生产并降低材料成本。

- 统一的分区控制器可跨多条车系/车型系列通用,在采购与生产环节形成规模效应。

回收与梯次利用:

- 标准化模块更易拆解,并可在固定式应用中继续使用(例如:储能系统、控制器)。

- 按照欧盟指令 2005/64/EC,需实现至少 85% 的材料回收(物质循环利用)率,以及 95% 的总体回收利用率(含能量回收)。

在实践中,区域性法规、既有平台以及组织层面的障碍都会掣肘落地实施。因此,全面标准化更可能是循序渐进的演进,而非颠覆式的革命。

网络安全与 OTA 能力:

现代 E/E 架构使“空中升级”(OTA)成为可能。由此,车辆在整个生命周期内都能便捷获取更新与新功能,而无需进店或进行硬件加装。从软件与网络安全角度更易保持最新状态的车辆,其使用年限往往更长,从而在制造与报废环节降低资源消耗。

要让车辆具备 OTA 能力,仍需高性能的数据传输技术支撑。只有这样,才能在控制器、传感器、网关与云之间快速、可靠且安全地传输海量数据。OTA 更新会产生高数据流量,需要并行分发至众多控制器,并要求车内通信在极低时延下保持可靠。采用长距离走线拓扑、带宽有限且分段能力受限的旧式集中化车载线束系统,技术上难以满足这些要求。相对而言,诸如汽车以太网(Automotive Ethernet)与单对以太网(Single Pair Ethernet, SPE)等现代数据传输技术,能够提供 OTA 所需的带宽与时延性能。

当下,OTA 更新已属日常:以宝马(BMW)为例,其采用混合策略,先通过 WLAN 或 My BMW App 下载更新包;随后在行驶过程中将软件分发至车内各控制器,从而有效分摊更新时间并提升用户安装体验。⁸ 福特(Ford)与加州公司 Sibros 合作,采取另一种方案:在行驶途中通过 5G 实时传输更新,并分发至所有相关控制器——包括 ADAS 等安全关键部件。借助 5G 毫米波(mmWave),数据速率可超过 1 Gbit/s,例如一次完整的信息娱乐系统更新可在 10 秒内完成。⁹

更进一步,吉利(Geely)等 OEM 已启动试点项目,即便在蜂窝网络覆盖较差的区域,也能通过自有或第三方卫星系统提供 OTA 更新与定位服务。长期来看,预计将逐步形成直接通过卫星与车载远程信息处理单元(TCU)通信的更新模式。该方案对处于城市 5G 覆盖之外的农村地区或车队车辆尤为重要。10,11,12,13

现代车载网络为提升车辆可持续性提供了重要机遇。

车载线束系统组件的轻量化

在现代整车制造中,重量对能源消耗与排放具有决定性影响。每减少 1 千克都有助于提升效率:更低的整备质量意味着燃油车更省油,电动车拥有更长续航。

尤为关键的是车载线束系统——随着 ADAS、信息娱乐与车载通信功能不断扩展,其影响愈发显著。如今车辆的线束总长度可达数公里,在豪华/高端车型中重量最高可达 60 千克,蕴藏着巨大的减重潜力。采用分区 E/E 架构可显著缩短线缆总长度,从而降低重量;同时,更小型的组件以及更为紧凑的线束束集与布束方式也将进一步助力减重。

车载线束系统(用于供电与数据传输)的重量很大一部分来自“米料”(按米计量的线缆本体)。在供电回路中,若技术条件允许,可通过减小导体截面积,或改用轻质材料(如铝,例:Al-Mg-Si 合金或纯铝)来实现减重。对于数据线缆,则可围绕目标数据速率对米料进行针对性设计以降低重量:例如优化编织屏蔽层、调整线缆结构(如取消编织屏蔽),或采用微同轴电缆。

此外,光学数据传输技术的地位将愈发重要。此类方案本体不含金属,可进一步减重,同时满足不断提升的数据速率需求。光学传输具备不受电磁干扰影响的特性(电磁兼容〔EMC〕独立性),相较于基于 UTP/STP 的数据传输系统,能够在实现高可靠通信的同时降低能耗。

用于数据线缆与连接器的环保材料

车载线束系统的可持续性不仅取决于所用材料的数量,也取决于材料本身的特性。在典型的线束中,大量采用铜作为导体,并使用多种塑料作为绝缘层与连接器壳体。无论是这些原材料的开采,还是车辆全生命周期末端的处置,都会对环境足迹产生显著影响。基于此,制造商正日益在材料的选择与设计上采用更加环保的方案。

再生铜

现代车辆电子化程度不断提升,导致汽车行业对铜的需求显著增长。然而铜矿开采与冶炼对环境带来较大负担。出于可持续性考虑,越来越多的制造商转向使用再生材料。各厂商正持续开发高效工艺,从报废车辆中回收线束中的铜。例如,丰田(Toyota)开发了机械回收工艺,可从报废线束中回收纯度达 99.96% 的铜。¹⁴ 在新型数据线缆中使用再生铜,不仅能减少对原生铜矿的依赖,也可节约原本用于采矿与精炼的能源与土地资源。

雷诺(Renault)亦采取类似做法:其在“Refactory”项目中回收报废车辆的材料,包括从旧电机与线缆系统中提取铜并再加工,用于新部件生产。此类举措有助于在全价值链范围内降低环境负荷。¹⁵

低烟无卤(LSZH)绝缘材料

传统上,单根车辆导线多使用 PVC 作为护套/绝缘材料。由于聚氯乙烯(PVC)含氯,焚烧(例如处置环节)时可能生成二噁英等含卤有害物,带来显著环境影响。卤化物是含卤素族元素(氟、氯、溴、碘及稀有放射性元素砹)的化合物,这些元素反应性强,在特定化合物中可能具有毒性或对环境不利。

基于上述原因,汽车制造商在新车型中日益采用无卤塑料配方,如聚乙烯或热塑性弹性体(TPE)。此类材料通常被归类为“low smoke, zero halogen(LSZH,低烟无卤)”,即在火灾条件下几乎不释放腐蚀性气体,整体更为环保;同时其可回收性更佳,进一步提升可持续性。宝马(BMW)也在加强循环经济与可回收材料的应用;BMW i Vision Circular 展示了可解耦连接与二次材料如何在未来贯穿至车载线束系统。¹⁶

再生材料与生物基塑料

除导线本体外,连接器与线缆护套等也日益采用更低环境负荷的塑料材料。

以源自可再生原料(如玉米淀粉)的聚乳酸(PLA)为例,这类生物基塑料正受到重视。PLA 具有可生物降解性,在某些应用场景(如临时线缆防护方案或车内装饰)中,可作为传统塑料的环保替代方案。此外,越来越多的聚合物来自其他可再生原料(如蓖麻油或淀粉)。其中,聚酰胺11(PA11)源自蓖麻油,兼具优异的化学耐受性与良好力学性能,已在汽车行业用于线缆保护系统与柔性护套,成为相对石油基聚酰胺的生物基替代。

通过上述材料的应用,现代车辆的环境绩效可进一步提升——既减少对化石资源的依赖,又提高可回收性,并在制造与处置环节降低排放。

提升可分离性的结构化设计措施:

在可持续产品设计中,一个常被低估的因素是使用寿命末期的易拆解性。尤其是对由铜导线、塑料、胶带与连接器等多种材料构成的线束而言,回收处理具有很大挑战。然而,通过周密的结构设计,可显著简化这些部件的分离过程。

例如,可在连接器的结构上进行优化,使金属触点与塑料壳体易于分离——例如以卡扣替代灌封材料。此外,对塑料件进行明确标识同样至关重要:依据国际标准 ISO 11469:2016,材料以代码标注,如“>PP<”(聚丙烯)或“>PC+ABS<”(聚合物共混物)。这些标识便于按材质纯度进行分拣,显著提升可回收性。

同时,减少使用难以分离的复合材料,并采用再生材料或生物基材料,也有助于优化铜与塑料的回收,并在整车全生命周期内降低 CO₂ 足迹。

未来欧盟法规将成为可持续变革的驱动力

在未来几年,多项新的欧盟要求将促使行业转变思路:

- ELV 指令(报废车辆指令,End-of-Life Vehicle Directive):自 2030 年起,对再生材料的使用设定强制性配额。

- • CSRD(企业可持续发展报告指令,Corporate Sustainability Reporting Directive):自 2026 年起,企业须提交显著更为全面的可持续发展报告。

- CO₂ 成本:通过降低排放带来的节约效益,使可持续性日益成为经济层面的优势。

这些进展清晰表明:可持续性不仅关乎生态,更具有战略意义。

为支持企业落实上述要求,德国“线束转型枢纽”(Transformations-Hub „Leitungssatz“)已于 2025 年初成立“绿色车载线束系统”工作组(Arbeitskreis „Grünes Bordnetz“)。该机构的目标是编制一份白皮书,梳理成熟做法,并为更可持续的车载线束系统设计提供具体行动建议。¹⁷

可持续生产与全面自动化

数据线缆与连接器的制造同样至关重要。车载线束系统领域的制造流程蕴含大量潜力,可更高效地利用资源并有针对性地降低排放。

小型化组件

组件的小型化——例如更小的连接器壳体与更薄的线缆绝缘层——可显著降低单件材料消耗。

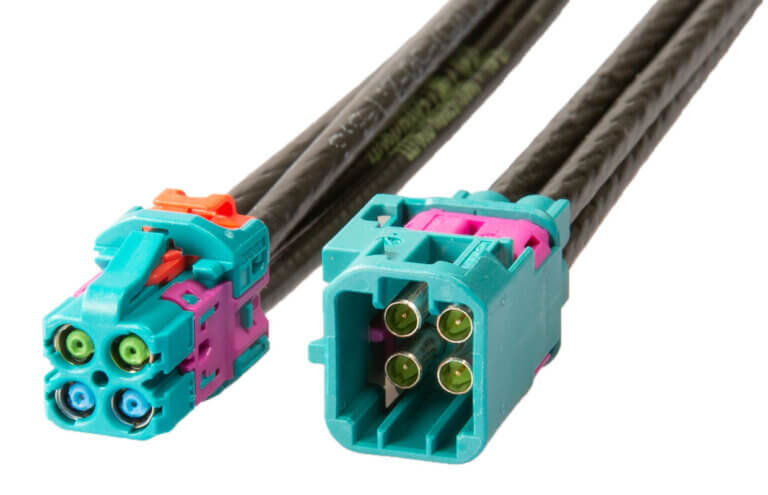

与此同时,小型化也对制造提出新要求:手工作业在所需精度面前很快触及上限,因此自动化工艺愈发重要。现代切割、剥线与压接技术可将导线精准加工至所需长度,并将材料损耗降至最低。以同轴连接器为例,其生产已高度自动化。MD 目前已通过自研自建的模块化全自动生产系统,实现配套 ADTCon-MC® 连接器的线缆量产。该系统支持灵活且高效的制造,即便品种/变体繁多亦可从容应对。与传统 FAKRA 方案相比,ADTCon-MC® 可节省多达 70% 的安装空间,并显著减少材料用量。精密的加工与制造技术不仅有助于节约资源,同时也提升产品质量与一致性(可重复性)。

在实践中,区域性法规、既有平台以及组织层面的障碍都会掣肘落地实施。因此,全面标准化更可能是循序渐进的演进,而非颠覆式的革命。

网络安全与 OTA 能力:

现代 E/E 架构使“空中升级”(OTA)成为可能。由此,车辆在整个生命周期内都能便捷获取更新与新功能,而无需进店或进行硬件加装。从软件与网络安全角度更易保持最新状态的车辆,其使用年限往往更长,从而在制造与报废环节降低资源消耗。

要让车辆具备 OTA 能力,仍需高性能的数据传输技术支撑。只有这样,才能在控制器、传感器、网关与云之间快速、可靠且安全地传输海量数据。OTA 更新会产生高数据流量,需要并行分发至众多控制器,并要求车内通信在极低时延下保持可靠。采用长距离走线拓扑、带宽有限且分段能力受限的旧式集中化车载线束系统,技术上难以满足这些要求。相对而言,诸如汽车以太网(Automotive Ethernet)与单对以太网(Single Pair Ethernet, SPE)等现代数据传输技术,能够提供 OTA 所需的带宽与时延性能。

当下,OTA 更新已属日常:以宝马(BMW)为例,其采用混合策略,先通过 WLAN 或 My BMW App 下载更新包;随后在行驶过程中将软件分发至车内各控制器,从而有效分摊更新时间并提升用户安装体验。⁸ 福特(Ford)与加州公司 Sibros 合作,采取另一种方案:在行驶途中通过 5G 实时传输更新,并分发至所有相关控制器——包括 ADAS 等安全关键部件。借助 5G 毫米波(mmWave),数据速率可超过 1 Gbit/s,例如一次完整的信息娱乐系统更新可在 10 秒内完成。⁹

更进一步,吉利(Geely)等 OEM 已启动试点项目,即便在蜂窝网络覆盖较差的区域,也能通过自有或第三方卫星系统提供 OTA 更新与定位服务。长期来看,预计将逐步形成直接通过卫星与车载远程信息处理单元(TCU)通信的更新模式。该方案对处于城市 5G 覆盖之外的农村地区或车队车辆尤为重要。10,11,12,13

车载线束系统组件的轻量化

在现代整车制造中,重量对能源消耗与排放具有决定性影响。每减少 1 千克都有助于提升效率:更低的整备质量意味着燃油车更省油,电动车拥有更长续航。

尤为关键的是车载线束系统——随着 ADAS、信息娱乐与车载通信功能不断扩展,其影响愈发显著。如今车辆的线束总长度可达数公里,在豪华/高端车型中重量最高可达 60 千克,蕴藏着巨大的减重潜力。采用分区 E/E 架构可显著缩短线缆总长度,从而降低重量;同时,更小型的组件以及更为紧凑的线束束集与布束方式也将进一步助力减重。

车载线束系统(用于供电与数据传输)的重量很大一部分来自“米料”(按米计量的线缆本体)。在供电回路中,若技术条件允许,可通过减小导体截面积,或改用轻质材料(如铝,例:Al-Mg-Si 合金或纯铝)来实现减重。对于数据线缆,则可围绕目标数据速率对米料进行针对性设计以降低重量:例如优化编织屏蔽层、调整线缆结构(如取消编织屏蔽),或采用微同轴电缆。

此外,光学数据传输技术的地位将愈发重要。此类方案本体不含金属,可进一步减重,同时满足不断提升的数据速率需求。光学传输具备不受电磁干扰影响的特性(电磁兼容〔EMC〕独立性),相较于基于 UTP/STP 的数据传输系统,能够在实现高可靠通信的同时降低能耗。

用于数据线缆与连接器的环保材料

车载线束系统的可持续性不仅取决于所用材料的数量,也取决于材料本身的特性。在典型的线束中,大量采用铜作为导体,并使用多种塑料作为绝缘层与连接器壳体。无论是这些原材料的开采,还是车辆全生命周期末端的处置,都会对环境足迹产生显著影响。基于此,制造商正日益在材料的选择与设计上采用更加环保的方案。

再生铜

现代车辆电子化程度不断提升,导致汽车行业对铜的需求显著增长。然而铜矿开采与冶炼对环境带来较大负担。出于可持续性考虑,越来越多的制造商转向使用再生材料。各厂商正持续开发高效工艺,从报废车辆中回收线束中的铜。例如,丰田(Toyota)开发了机械回收工艺,可从报废线束中回收纯度达 99.96% 的铜。¹⁴ 在新型数据线缆中使用再生铜,不仅能减少对原生铜矿的依赖,也可节约原本用于采矿与精炼的能源与土地资源。

雷诺(Renault)亦采取类似做法:其在“Refactory”项目中回收报废车辆的材料,包括从旧电机与线缆系统中提取铜并再加工,用于新部件生产。此类举措有助于在全价值链范围内降低环境负荷。¹⁵

低烟无卤(LSZH)绝缘材料

传统上,单根车辆导线多使用 PVC 作为护套/绝缘材料。由于聚氯乙烯(PVC)含氯,焚烧(例如处置环节)时可能生成二噁英等含卤有害物,带来显著环境影响。卤化物是含卤素族元素(氟、氯、溴、碘及稀有放射性元素砹)的化合物,这些元素反应性强,在特定化合物中可能具有毒性或对环境不利。

基于上述原因,汽车制造商在新车型中日益采用无卤塑料配方,如聚乙烯或热塑性弹性体(TPE)。此类材料通常被归类为“low smoke, zero halogen(LSZH,低烟无卤)”,即在火灾条件下几乎不释放腐蚀性气体,整体更为环保;同时其可回收性更佳,进一步提升可持续性。宝马(BMW)也在加强循环经济与可回收材料的应用;BMW i Vision Circular 展示了可解耦连接与二次材料如何在未来贯穿至车载线束系统。¹⁶

再生材料与生物基塑料

除导线本体外,连接器与线缆护套等也日益采用更低环境负荷的塑料材料。

以源自可再生原料(如玉米淀粉)的聚乳酸(PLA)为例,这类生物基塑料正受到重视。PLA 具有可生物降解性,在某些应用场景(如临时线缆防护方案或车内装饰)中,可作为传统塑料的环保替代方案。此外,越来越多的聚合物来自其他可再生原料(如蓖麻油或淀粉)。其中,聚酰胺11(PA11)源自蓖麻油,兼具优异的化学耐受性与良好力学性能,已在汽车行业用于线缆保护系统与柔性护套,成为相对石油基聚酰胺的生物基替代。

通过上述材料的应用,现代车辆的环境绩效可进一步提升——既减少对化石资源的依赖,又提高可回收性,并在制造与处置环节降低排放。

提升可分离性的结构化设计措施:

在可持续产品设计中,一个常被低估的因素是使用寿命末期的易拆解性。尤其是对由铜导线、塑料、胶带与连接器等多种材料构成的线束而言,回收处理具有很大挑战。然而,通过周密的结构设计,可显著简化这些部件的分离过程。

例如,可在连接器的结构上进行优化,使金属触点与塑料壳体易于分离——例如以卡扣替代灌封材料。此外,对塑料件进行明确标识同样至关重要:依据国际标准 ISO 11469:2016,材料以代码标注,如“>PP<”(聚丙烯)或“>PC+ABS<”(聚合物共混物)。这些标识便于按材质纯度进行分拣,显著提升可回收性。

同时,减少使用难以分离的复合材料,并采用再生材料或生物基材料,也有助于优化铜与塑料的回收,并在整车全生命周期内降低 CO₂ 足迹。

未来欧盟法规将成为可持续变革的驱动力

在未来几年,多项新的欧盟要求将促使行业转变思路:

- ELV 指令(报废车辆指令,End-of-Life Vehicle Directive):自 2030 年起,对再生材料的使用设定强制性配额。

- CSRD(企业可持续发展报告指令,Corporate Sustainability Reporting Directive):自 2026 年起,企业须提交显著更为全面的可持续发展报告。

- CO₂ 成本:通过降低排放带来的节约效益,使可持续性日益成为经济层面的优势。

这些进展清晰表明:可持续性不仅关乎生态,更具有战略意义。

为支持企业落实上述要求,德国“线束转型枢纽”(Transformations-Hub „Leitungssatz“)已于 2025 年初成立“绿色车载线束系统”工作组(Arbeitskreis „Grünes Bordnetz“)。该机构的目标是编制一份白皮书,梳理成熟做法,并为更可持续的车载线束系统设计提供具体行动建议。¹⁷

可持续生产与全面自动化

数据线缆与连接器的制造同样至关重要。车载线束系统领域的制造流程蕴含大量潜力,可更高效地利用资源并有针对性地降低排放。

小型化组件

组件的小型化——例如更小的连接器壳体与更薄的线缆绝缘层——可显著降低单件材料消耗。

与此同时,小型化也对制造提出新要求:手工作业在所需精度面前很快触及上限,因此自动化工艺愈发重要。现代切割、剥线与压接技术可将导线精准加工至所需长度,并将材料损耗降至最低。以同轴连接器为例,其生产已高度自动化。MD 目前已通过自研自建的模块化全自动生产系统,实现配套 ADTCon-MC® 连接器的线缆量产。该系统支持灵活且高效的制造,即便品种/变体繁多亦可从容应对。与传统 FAKRA 方案相比,ADTCon-MC® 可节省多达 70% 的安装空间,并显著减少材料用量。精密的加工与制造技术不仅有助于节约资源,同时也提升产品质量与一致性(可重复性)。

Footnotes and sources

- Nachhaltigkeit über den Produktlebenszyklus – So funktioniert BMWs Design for Circularity-Ansatz

- Strategien und Lösungen für bauraumsparende Automobil-Steckverbinder

- BordNetzSim3D – Simulationsgestützte Auslegung von Kabelbäumen und Digitaler Zwilling des Bordnetzprozesses

- T-Roc wird erster VW auf Super-Plattform SSP

- Zukunftsplan Volkswagen: Kernmarke gibt bei Betriebsversammlung ersten Ausblick auf elektrisches Einstiegsmodell

- Vier „Superbrains“ für die Neue Klasse von BMW

- BYD Unveils Super e-Platform with Megawatt Flash Charging for Electric Vehicles

- Wird ein neues Remote Software Upgrade für meinen BMW über die My BMW App automatisch geladen?

- Timing is Everything – 5G and Automotive OTA

- Vernetzte Fahrzeuge brauchen Satelliten und 5G zur Kommunikation

- Geely schießt Satelliten für seine Fahrzeuge ins All

- China’s Geely launches 11 satellites to aid driverless cars

- Satellites, Big Data Centre, and AI Power Geely’s ADAS Systems For All

- Toyota helps develop process for ELV copper Recycling

- Refactory certified

- Next Level Nachhaltigkeit

- Arbeitskreis „Grünes Bordnetz“

- Cloud-Revolution in der Fertigung mit SAP DM

- Sieben Beispiele für 3D-Druck in der Automobilindustrie

- Neues Laserschweißmodul für Steckverbinder-Kontakte

- BMW Group skaliert Virtuelle Fabrik

T本公司博客仅用于一般性信息和营销目的,并非我方质量管理体系(QMS)的受控文件。译文可能在自动化工具的辅助下生成,并经过编辑审核;尽管我们已尽力核对,仍可能存在错误——仅以官方发布的产品文档为准。