Tech Talk es una serie de entrevistas que presenta algunos personajes inspiradores, dentro y fuera de MD ELEKTRONIK, del mundo de la tecnología, la innovación y otros ámbitos.

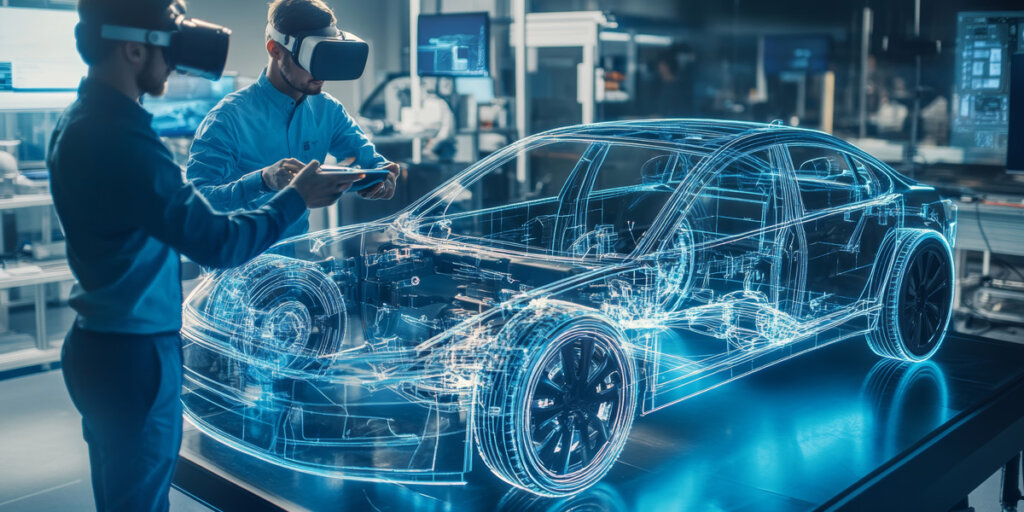

En esta edición hemos quedado con Tobias Hartl, mánager de Technical Product Management en MD. Hablamos sobre su trabajo, las estrategias de plataforma de las empresas OEM, las economías de escala, la estandarización y sus consecuencias en las redes de a bordo modernas.

Tobias, cuéntame un poco sobre ti. ¿Qué es lo que más te gusta de tu trabajo?

Llevo en MD desde 2019, primero entré como ingeniero de aplicaciones para nuestros clientes internacionales y ahora estoy en el departamento de Technical Product Management, en el área de Multi Core Cables.

Antes de todo eso, acumulé una valiosa experiencia práctica durante seis años en el área de Mobile Media Headunits, una experiencia de la que aún me beneficio en mi trabajo diario. Me parece especialmente interesante la comunicación directa con los clientes de todo el mundo, así como la posibilidad de aplicar nuevas tecnologías trabajando conjuntamente con un equipo internacional.

Las estrategias de plataforma de las OEM prometen economías de escala, incluso en el ámbito de las redes de a bordo. Sin embargo, al mismo tiempo se tiende cada vez más a la personalización. ¿Cuáles son los mayores desafíos a este respecto?

Con cada generación de vehículos siguen aumentando la relevancia y la complejidad de las redes de a bordo. Por eso, es muy importante tener en cuenta la escalabilidad, ya desde la fase de desarrollo de los componentes de la red de a bordo. Hay que prestar atención a los requisitos para las plataformas estandarizadas y también a las peculiaridades específicas de cada vehículo. Sin embargo, esto provoca un conflicto de objetivos: cuanto más se estandarice, más difícil será cumplir cualquier deseo de personalización, que es lo que los usuarios exigen en esta era de la «Mass Customization». Por lo tanto, existen dos enfoques: o el vehículo contiene muchos cables opcionales «por si acaso» o bien se colocan cables propios para cada combinación posible. Ambos enfoques tienen sus desventajas, por lo que en la práctica hay que encontrar un término medio. Esto pone de manifiesto el desafío que supone armonizar la economía de escala y la personalización en este ámbito.

¿Qué consecuencias concretas tiene eso en la arquitectura de la red de a bordo?

Como consecuencia de la evolución hacia la arquitectura zonal, se puede observar una tendencia clara hacia la modularización de la red de a bordo. En lugar de un único mazo de cables completo, hoy en día se emplean varios módulos o segmentos que se combinan en función de la variante del vehículo. La base para ello es una Backbone central que conecta las zonas entre sí y con las unidades de control centrales. Cada zona recibe un pequeño juego de cables propio para los elementos locales. Ya no se necesita un mazo de cables principal totalmente individual para cada modelo. Este enfoque modular con una Backbone conjunta y tan solo unos pocos módulos por cada zona, diferentes según el equipamiento, facilita la construcción, permite la reutilización de componentes ya probados en diferentes modelos y ayuda enormemente a que los ciclos de desarrollo sean cada vez más cortos. Al mismo tiempo se impulsa la estandarización de las interfaces, los conectores e incluso de tramos de cables completos. Con la utilización multifuncional de elementos probados y contrastados se pueden aprovechar las economías de escala. A su vez, la fabricación de mazos de cables menos complejos facilita la fabricación automatizada. Aquí existe un gran potencial para alejarse de la fabricación meramente manual. La integración de robots y cobots en la producción es una oportunidad para explotar nuevos conceptos de producción ventajosos y por eso hay que tenerla en cuenta desde el principio a la hora de desarrollar nuevos productos.

¿Cómo tiene que ser concretamente la estandarización de los cables de datos?

La estandarización es decisiva para alcanzar las economías de escala. Los puntos de conexión mecánicos y eléctricos tienen que estar definidos de manera unificada para ello.

Desde el punto de vista mecánico, esto significa, por ejemplo, que en todas partes se utilicen conectores compatibles que estén codificados y encajen entre sí. Además, también será de ayuda la armonización de los conectores, de manera que se minimice el número de interfaces diferentes. Solo mediante la reducción disminuirá la complejidad en el diseño y aumentará la utilización de componentes iguales. Hoy en día, en muchas ocasiones ya se utilizan lo que se denominan conectores híbridos, que agrupan la potencia y los datos en un único conector. Con ellos ya no es necesario contar con varios conectores separados en cada módulo, por lo que el montaje se simplifica y además se ahorra material, costes y espacio.

La fabricación cada vez más automatizada también conlleva una menor carga de pruebas. Por ejemplo, con la ayuda de la inteligencia artificial, se pueden utilizar sistemas de prueba mejorados y sin contacto.

En el plano eléctrico, el menor número de interfaces distintas genera también menos fuentes de error. Sin embargo, también implica desafíos, como por ejemplo, solventar las influencias térmicas y CEM. Un posible ejemplo de estandarización y simplificación sería un módulo de espejo retrovisor en el que un único cable podría hacerse cargo tanto de suministrar electricidad para el asistente de ángulo muerto, el elemento calefactor y las cámaras de entorno 360º como de transmitir los datos para los sistemas de asistencia, según el equipamiento. De este modo se transmite la señal de vídeo a través del protocolo Ethernet Automotive, y ya no es necesario contar con varios tramos de cables separados. Esto ahorra espacio, reduce el peso y simplifica el montaje.

¿Hasta qué punto consideras que las funciones basadas en software son una posibilidad de reforzar la personalización en el futuro a través del software, en lugar de implementar soluciones de hardware individuales?

Con el uso de funciones en software se puede seguir estandarizando el hardware. Esto significa que desarrollamos líneas de cable multifuncionales que son iguales en cuanto a su estructura física, pero que permiten distintas funciones según el software que esté habilitado. De este modo, previamente pueden contar con determinados equipamientos, que más tarde se activarán o se ampliarán fácilmente a través de una actualización Over the air. Un buen ejemplo de ello es el sistema de entretenimiento en los asientos traseros. El juego de cables de la segunda fila de asientos se puede diseñar de manera que posibilite tanto funciones de carga USB sencillas como módulos multimedia completos con pantallas, control táctil y posibilidad de streaming, y todo eso con los mismos cables de datos y conectores. El usuario decidirá más tarde si desea activar la función. Posteriormente, a través del software también se pueden añadir nuevas funciones como la integración de apps, otras fuentes multimedia adicionales o la duplicación de pantalla, sin que sea necesario un nuevo hardware u otras conexiones de cables. Para el fabricante, esto significa menos variantes en el juego de cables y más cantidad de piezas, es decir, una clara economía de escala y un gran potencial para conseguir fuentes de ingresos nuevas. Para el cliente final supone un valor añadido adicional, ya que ofrece la máxima flexibilidad y personalización durante todo el ciclo de vida del vehículo. También con vistas al diseño del mazo de cables, algunas herramientas basadas en software como el gemelo digital o el diseño automatizado de la ruta pueden aportar mejoras ya incluso en la fase de desarrollo.

¿Qué papel desempeña MD ELEKTRONIK en esta transición a las redes de a bordo modulares y zonales del futuro?

En MD ELEKTRONIK perseguimos un enfoque integral ayudando a configurar redes de a bordo modulares y zonales para aprovechar de la mejor forma posible los efectos de la producción a gran escala. No solo nos centramos en suministrar elementos fabricados, sino que desarrollamos la solución óptima conjuntamente con el cliente. Esto comienza ya desde el desarrollo de los conectores y el desarrollo y la construcción de nuestras propias instalaciones de producción y soluciones de automatización. Con esta combinación de conocimientos y experiencia sobre el producto y la producción podemos ayudar activamente a nuestros clientes a integrar la próxima generación de arquitecturas de la red de a bordo, con soluciones en serie flexibles que se adapten a cualquier estrategia de plataforma.

Tobias, ¡muchas gracias por esta entrevista tan interesante!